Thiết kế cần trục bánh lốp K-1001 sức nâng Q = 100T

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (692.69 KB, 61 trang )

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

TÍNH TOÁN KẾT CẤU THÉP

1. LỜI MỞ ĐẦU:

Trong các máy trục kết cấu kim loại chiếm một phần kim loại rất lớn.

Khối lượng kim loại dùng cho kết cấu kim loại chiếm 60%K80% khối lượng

kim loại toàn bộ máy trục, có khi còn hơn nữa. Vì thế việc chọn kim loại

thích hợp cho kết cấu kim loại để sử dụng một cách kinh tế nhất là rất quan

trọng.

Kết cấu kim loại của máy trục gồm các thép tấm và thép góc nối với

nhau bằng hàn hay đinh tán. Vì mối ghép hàn gia công nhanh và rẻ nên được

dùng rộng rãi hơn.

Các loại thép góc và thép tấm dùng cho kết cấu kim loại máy trục có

thể được chế tạo bằng thép cácbon, thép kết cấu hợp kim thấp hay hay bằng

hợp kim nhôm.

2. VẬT LIỆU:

Kết cấu dàn của cần trục bánh lốp sức nâng 100T do Liên Xô cũ chế tạo

được làm từ thép cácbon trung bình, loại thép CT3 có các cơ tính cơ bản sau:

_ Môđun đàn hồi: E = 2,1.10

6

KG/cm

2

.

_ Môđun đàn hồi trượt: G = 0,84.10

6

KG/cm

2

.

_ Giới hạn chảy: _

ch

= (2400 2800) KG/cm

2

.

_ Giới hạn bền: _

b

= (3800 4700) KG/cm

2

.

_ Độ giãn dài khi đứt: ε = 21%.

_ Khối lượng riêng: γ = 7,83 T/m

3

.

_ Độ dai va đập: a

k

= 70 J/cm

2

.

Trang 1

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

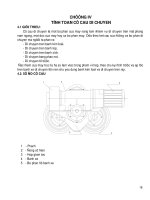

3. HÌNH THỨC KẾT CẤU:

Cần trục bánh lốp là loại cần trục quay thay đổi tầm với bằng cách nâng

hạ cần. Cần là một dàn có trục thẳng với tiết diện thay đổi theo chiều dài

cần. Phần dưới của cần đặt trên bản lề cố đònh trên phần quay của kết cấu

kim loại, đầu trên nối với palăng thay đổi tầm với. Vì thế cần được xem như

một thanh đặt trên hai bản lề.

Hình:5.1

Các cần thẳng dùng trong trường hợp khi dây cáp dùng để nâng hạ cần

nối ở đầu cần. Các cần này có ưu điểm là nhẹ hơn và kết cấu đơn giản hơn.

Tuy nhiên nó không cho phép nâng vật nặng lên cao ở tầm với nhỏ nhất như

là cần có trục gãy.

Đối với các cần trục có trọng tải lớn cần được chế tạo kiểu dàn với tiết

diện ngang tứ giác. Thanh biên của các tứ giác đó được làm bằng thép góc.

Để giảm nhẹ trọng lượng, các cần được chế tạo theo kiểu dàn có độ cứng

thay đổi.

Các thông số cơ bản của kết cấu thép cần:

_ Chiều dài cần: l = 15m.

Trang 2

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

_ Chiều cao tiết diện cần ở giữa chiều dài chọn phụ thuộc vào chiều dài cần l

và thường lấy trong khoảng:

mlh 937,025,1)

16

1

12

1

( ÷=×÷=

ta chọn h=1m

_ Chiều rộng tiết diện cần ở giữa chiều dài lấy trong khoảng:

b = (1 1,5)h = 1- 1,5 m . (Chọn b = 1h).

_ Khoảng cách giữa hai điểm tựa ở đầu dưới cần lấy trong khoảng:

lb

o

×

÷=

15

1

10

1

Chọn

.5,115

10

1

mb

o

=×=

Chọn loại tiết diện dàn:

Chọn tiết diện thanh căn cứ vào điều kiện bền và ổn đònh của các thanh:

_ Ở các thanh chòu kéo thì hình dạng tiết diện không ảnh hưởng đến độ

bền của chúng, hình dạng tiết diện đó chọn theo kết cấu thực tế đảm bảo cho

sự liên kết của các thanh chòu kéo này với các cấu kiện khác của dàn theo

nguyên tắc đã được tiêu chuẩn hóa về hình dạng được sử dụng trong dàn.

Ở các thanh chòu nén của dàn, ngoài việc bảo đảm sự phù hợp về kết

cấu theo chỉ đònh thiết kế thì hình dạng của tiết diện còn phải chú ý đến điều

kiện ổn đònh của thanh để chống sự uốn dọc làm mất ổn đònh của thanh.

_ Cần cơ bản của cần trục bánh lốp truyền động Diesel – điện sức

nâng100T gồm ba đoạn ghép với nhau, mỗi đoạn dài 5m: giao điểm của các

thanh trong dàn gọi là mắt. Khoảng cách giữa các mắt thuộc cùng một đường

biên gọi là đốt. Thanh tạo thành chu vi phía trên gọi là thanh biên trên, ở

phía dưới gọi là thanh biên dưới. Ngoài ra còn có các thanh giằng chéo.

4. CÁC TRƯỜNG HP TẢI TRỌNG VÀ TỔ HP TẢI TRỌNG:

Khi máy trục làm việc nó chòu nhiều loại tải trọng khác nhau tác dụng

lên kết cấu: tải trọng cố đònh, tải trọng không di động, tải trọng quán tính

theo phương thẳng đứng hay nằm ngang, tải trọng gió, tải trọng do lắc động

hàng trên cáp,….

Trang 3

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

Máy trục không làm việc nhưng chòu tác dụng của các tải trọng phát

sinh lớn nhất ví dụ: trọng lượng bản thân, trọng lượng gió (bão), trường hợp

này dùng để kiểm tra kết cấu theo độ, bền độ ổn đònh.

Bảng tổ hợp tải trọng.

Đối với từng loại cần trục, căn cứ vào điều kiện khai thác của cần trục và các tải

trọng tác dụng lên nó mà ta có bảng tổng hợp tải trọng sau

:

Ở trạng thái làm việc của cần trục người ta tổ hợp các tải trọng tác dụng lên

máy trục và chia ra thành các tổ hợp tải trọng sau:

tải trọng

tính theo độ bền mỏi:

[ ]

I

rk

n

σ

σ

=

tính theo độ bền và độ ổn

định:

[ ]

II

c

n

σ

σ

=

I

a

I

b

II

a

II

b

III

trọng lượng bản thân

của cần

G

c

đ

k'

G

c

G

c

đ

k

G

c

G

c

trọng lượng hàng (Q

h

)

và thiết bị mang

hàng(G

m

)

Q

tđ

đ

k'

Q

tđ

Q

đ

k

Q Q

hệ số động

ψ

I

ψ

II

ψ

góc nghiêng của cáp

treo hàng

I

β

II

β

lực căng cáp treo hàng S

h

S

h

S

h

S

h

lực qn tính 0,5

qt

F

qt

F

tải trọng gió

II

g

P

II

g

P

III

g

P

_ Tổ hợp Ia, IIa: tương ứng với trạng thái cần trục làm việc, cần trục đứng

yên chỉ có một cơ cấu nâng làm việc, tính toán khi khởi động (hoặc hãm) cơ

cấu nâng hàng, khởi động một cách từ từ tính cho Ia; khởi động (hãm) một

cách đột ngột tính cho tổ hợp IIa.

Trang 4

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

_ Tổ hợp Ib, IIb: máy trục di chuyển có mang hàng đồng thời lại có thêm một cơ

cấu khác đang hoạt động (di chuyển xe con, di chuyển xe tời, quay, thay đổi tầm

với), tiến hành khởi động (hoặc hãm) cơ cấu đó một cách từ từ tính cho tổ hợp

Ib; độ ngột IIb.

Đối với tải trọng III

a

khi cần trục khơng làm việc chịu tác dụng của tải trọng là

trọng lượng bản thân và tải trọng gió. Tuy rằng gió tác dụng ở cấp cao nhưng

vẫn chịu lực nhỏ hơn khi cần trục làm việc nên trong trường hợp này ta khơng

cần xét đến.

Đối với trường hợp tải trọng I

a

I

b

thì cần trục làm việc bình thường và chịu tải

trọng tác dụng nhỏ hơn đối với trường hợp tải trọng II

a

II

b

vì trường hợp tải

trọng này chịu tải đột ngột khi bắt đầu nâng hoặc hãm đột cơ cấu nâng hoặc

cơ cấu quay nên trường hợp tải trọng này ta khơng cần tính đến.

Đối với trường hợp tải trọng Iia thì chịu lực nhỏ hơn trường hợp tải trọng Iib

nên ta khơng cần tính đến.

Đối với tải trọng II

b

ta xét trong cả2 mặt phẳng ngang và mặt phẳng nâng hạ.

5. TẢI TRỌNG TÍNH:

Sức nâng T

Có chân chống Không có chân

chống

Tầm với

R(m)

Chiều cao nâng

H(m)

100

63

31

12

45

29

17,5

8,5

4,7

6,5

9

14

12,3

11,8

10,7

6

Khi tính kết cấu kim loại cần của cần trục cần biết tất cả các loại tải

trọng tác dụng lên nó như: tải trọng không di động, tải trọng tạm thời, lực

quán tính, tải trọng gió, đồng thời lực trong dây cáp treo vật và dây cáp treo

cần.

_ Tải trọng không di động gồm những phần riêng lẻ của kết cấu kim loại cần.

Vì đây là loại cần lớn tải trọng do trọng lượng bản thân cần được xem như

phân bố dọc theo chiều dài của cần, theo công thức (8.48) [5]:

G

1

= q

1

1l

Trang 5

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

Hình:5.2

Trong đó:

G

1

: trọng lượng cần.

l: chiều dài cần (l = 15m).

q

1

: tải trọng phân bố, theo công thức 5.4 [5]:

q

1

= k

1

1q

+ q: tải trọng không di động phân bố dọc theo chiều dài của kết cấu.

+ k

1

: hệ số điều chỉnh kể đến các hiện tượng va đập khi di chuyển máy trục.

Vì vận tốc di chuyển của máy v < 60 m/ph nên lấy k

1

= 1.

⇒ G

1

= q

1

1l

Lấy trọng lượng bản thân cần G

1

= 6T=60000N

mN

l

G

q /4000

15

60000

1

1

====⇒

Trang 6

R

H

S

c

S

h

A

q

1

P

t

= Q + G

3

G

1

R

V

B

R

ng

R

ng

D

R

N

W

gi

q

gi

q

ng

G

ng

W

h

P

ng

C

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

_ Tải trọng tạm thời gồm trọng lượng vật nâng Q và bộ phận mang vật G

3

,

theo công thức (8.49) [5]: P = Q +G

3

. Tải trọng này đặt ở điểm nối của các

puli (ròng rọc) đầu cần. Khi nâng và hạ sinh ra các tải trọng quán tính, vì thế

tải trọng tạm thời được xác đònh theo công thức (8.50) [5]:

P

t

= k

2

2(Q + G

3

)

Trong đó:

k

2

: hệ số điều chỉnh phụ thuộc vào chế độ làm việc của máy trục. Vì máy

trục làm việc ở chế độ làm việc trung bình ⇒ k

2

= 1,2.

Q: trọng lượng vật nâng.

G

3

: trọng lượng bộ phận mang vật (chọn G

3

= 2,45T).

Ở tầm với lớn nhất R

max

= 14m tương ứng sức nâng Q = 12T:

⇒ P

t

= 1,2 (120000 +24500) = = 173400N.

Ở tầm với lớn trung bình R

tb

= 9m tương ứng sức nâng Q = 31T:

⇒ P

t

= 1,2 (310000 +24500) = 401400N.

Ở tầm với nhỏ nhất R

max

= 4,7m tương ứng sức nâng Q = 100T:

⇒ P

t

= 1,2 (1000000 +24500) = 1229400N.

_ Lực quán tính ngang do trọng lượng của kết cấu xuất hiện khi mở máy hay

khi phanh cơ cấu quay. Các lực này lấy bằng 0,1 của các tải trọng thẳng đứng

(không kể đến hệ số k

1

), công thức (8.53) [5]:

G

ng

= 0,1 G

1

= 0,1 60000 = 6000N.

Vì đây là loại cần lớn nên lực quán tính ngang phân bố dọc theo chiều

dài cần hay là đặt vào các mắt của dàn ngang:

mN

l

G

q

ng

ng

/400

15

6000

===

_ Lực quán tính ngang do trọng lượng của vật nâng và bộ phận mang vật

cũng xuất hiện khi mở máy hay khi phanh cơ cấu quay. Lực này bằng 0,1

trọng lượng của vật nâng và bộ phận mang vật và đặt ở điểm nối các ròng

rọc đầu cần theo công thức (8.54) [5]:

P

ng

= 0,1(Q + G

3

)

Trang 7

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

Ở tầm với lớn nhất R

max

: P

ng

= 0,1 (120000 + 24500) = 14450N.

Ở tầm với trung bình R

tb

:P

ng

= 0,1 (310000 +24500) = 33450N.

Ở tầm với nhỏ nhất R

min

:P

ng

= 0,1 (1000000 +24500) = 102450N.

_ Tải trọng gió ở trạng thái làm việc và không làm việc đặt phân bố đều ở

các mắt của dàn ngang. Tải trọng gió phân bố đều ω trên mặt I của dàn, theo

công thức (1.11) [1]:

ω = q

o

onnccK

H

Hβ

Trong đó:

q

o

: áp lực động của gió ở độ cao 10m so với mặt đất, đối với:

5,16

2

v

q =

+ Trạng thái làm việc: q

o

= 15 KG/m

2

.

+ Trạng thái không làm việc: q

o

= 70 KG/m

2

.

n: hệ số điều chỉnh tăng áp lực phụ thuộc vào độ cao so với mặt đất, tra

bảng 1.6 [1] chọn n = 1.

c: hệ số khí động học, tra bảng 4.6/91 tacó c = (0,35:2,4) ta chọn c = 1,4.

K

H

: hệ số quá tải (tính theo phương pháp ứng suất cho phép K

H

= 1).

: hệ số động lực, do đặc tính mạch động của áp suất động của gió. Khi

tính những chi tiết máy trục theo độ bền chắc: t = (1,1 ; 2,05)ta chọn t = 1,5

Vậy:

+ Ởû trạng thái làm việc:

= 15 111,41111,5 = 31,5 KG/m

2

.

+ Ở trạng thái không làm việc:

= 70 111,41111,5 = 147 KG/m

2

.

• Toàn bộ tải trọng gió tác dụng lên cần, công thức (1.12) [1]:

W

c

= =F

c

F

c

: diện tích chắn gió của cần.

F

c

= F

o

ok

+ F

o

: diện tích trong đường viền.

Trang 8

1m

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

15m

2

10151

2

5

1

2

5

mF

o

=×+×+×=

+ k: hệ số kín, đối với dàn chọn k = 0,4 (theo bảng 4.3/ 90)

⇒ F

c

= 10 0,4 = 4m

2

.

Do đó toàn bộ tải trọng gió tác dụng lên cần:

+ Ở trạng thái làm việc:

W

c

= 31,5 4 = 126 KG =1260N

+ Ở trạng thái không làm việc:

W

c

= 147 4 = 588 KG =5880N

Tải trọng gió phân bố đều trên mặt I của cần :

+ Ở trạng thái làm việc:

mN

Wc

W

g

/84

15

1260

15

===

+ Ở trạng thái không làm việc:

mN

Wc

Wg /392

15

5880

15

===

• Tải trọng gió tác dụng lên hàng, theo công thức (1.16) [1]:

W

h

= ω

h

hF

h

Trong đó:

h

: tải trọng gió phân bố đều trên hàng bằng tải trọng gió tác dụng cần ở

trạng thái làm việc.

Trang 9

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

F

h

: diện tích mặt chòu gió của hàng, theo bảng 1.8 [1]:

R

max

: Q = 12T ⇒ F

h

= 10m

2

⇒ W

h

= 31,5 10 = 315 KG = 3150 N.

R

tb

: Q = 31T ⇒ F

h

= 20m

2

⇒ W

h

= 31,5 20 = 630 KG = 6300 N.

R

min

: Q = 100T ⇒ F

h

= 36m

2

⇒ W

h

= 31,5 36 = 1134 KG = 11340 N.

_ Lực căng trong dây cáp nâng hàng xác đònh theo công thức (8.55) [5]:

P

t

h

a

P

S

η

×

=

Trong đó:

P

t

: tải trọng tạm thời tính.

a: bội suất palăng (a = 5).

p

: hiệu suất palăng công thức (2.3) [1]:

h

a

h

p

a

η

η

η

−

−

×=

1

1

1

+ +

h

: hiệu suất của những puli chuyển hướng. Tra bảng 2.2 [1] chọn

:

h

= 0,98

912,098,0

98,01

98,01

5

1

2

5

=×

−

−

×=⇒

p

η

Vậy: Lực căng trong dây cáp nâng hàng:

+ Ở tầm với lớn nhất: P

t

= 173400N ⇒

NS

h

3,38026

912,05

173400

=

×

=

+ Ở tầm với trung bình: P

t

= 401400N ⇒

NS

h

3,88026

912,05

401400

=

×

=

+ Ở tầm với nhỏ nhất: P

t

= 1229400N ⇒

NS

h

3,269605

912,05

1229400

=

×

=

Lực trong dây cáp nâng hàng đặt theo phương dây cáp nâng hàng ở các ròng

rọc đầu cần và ròng dẫn hướng.

_ Lực trong dây cáp treo cần xác đònh theo điều kiện cân bằng cần và đặt ở

điểm nối palăng hay puli treo cần:

Trang 10

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

hình:5.3

+ Trong mặt phẳng nâng cần:

Tầm với lớn nhất: R

max

= 14m : sức nâng Q = 12T và chiều cao nâng H = 6m:

Góc nghiêng của cần nhỏ nhất:

0

25=

MIN

ϕ

Góc nghiêng của cáp nâng cần so với phương ngang:

0

min

13=

δ

Góc nghiêng của cáp nâng hàng so với phương ngang:

0

min

8=

γ

Tầm với trung bình: R

tb

= 9m : sức nâng Q = 31T và chiều cao nâng

H=10,7m:

Góc nghiêng của cần trung bình:

0

45=

tb

ϕ

Góc nghiêng của cáp nâng cần so với phương ngang:

0

18=

tb

δ

Góc nghiêng của cáp nâng hàng so với phương ngang:

0

11=

tb

γ

Tầm với nhỏ nhất: R

min

= 4,7m : sức nâng Q = 100T và chiều cao nâng H =

12,3m:

Góc nghiêng của cần lớn nhất:

Trang 11

h

h

G

1

R

H

R

V

A

R

h

c

Y

S

h

h

P

t

S

c

X

B

δ

γ

C

D

G

ng

P

ng

W

h

q

gi2

q

giI

2

2

G

ng

R

N

R

ng

R

ng

X

Y

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

o

76

max

=

ϕ

Góc nghiêng của cáp nâng cần so với phương ngang:

0

max

24=

δ

Góc nghiêng của cáp nâng hàng so với phương ngang:

0

max

14=

γ

0cos15cos

2

15

0

1

=×+×+××−××−⇔=Σ

hhcctA

hShSPGM

ϕϕ

Ở tầm với lớn nhất:

NS

oo

c

795954

13sin15

8sin153,3802625cos1510.34,1725cos5,710.6

44

=

×

××−××+××

=

*Ở tầm với trung bình:

*Ở tầm với nhỏ nhất:

NS

oo

c

588717

24sin15

14sin153.26960576cos15122940076cos5,710.6

4

=

×

××−××+××

=

∑X = 0 ⇔ R

H

= S

h

hcos(ϕ-- )+ S

c

ccos(ϕ--)

R

max

: ⇒ R

H

= 38026,3 cos17

o

+ 795954 cos12

o

= 814925N.

R

tb

: ⇒ R

H

= 88026,3 cos34

o

+ 932795 cos27

o

= 904103N.

R

min

: ⇒ R

H

= 269605,3 cos62

o

+ 588717cos52

o

=494616N.

∑Y = 0 ⇔ R

V

= G

c

+ P

t

+ S

h

sin(180-ϕ+γ) + S

c

sin(180−ϕ+δ)

R

max

:⇒ R

V

=

N410006168sin795954163sin3,38026173400106

4

=×+×++×

R

tb

:⇒ R

V

=

N706104153sin932795146sin3,88026173400106

4

=×+×++×

Trang 12

NS

c

932795

18sin15

11sin153,8802645cos1540140045cos5,7106

004

=

×

××−×+××

=

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

R

min

:⇒R

V

=

N935363128sin588717118sin3,269605173400106

4

=×+×++×

+ Trong mặt phẳng vuông góc với mặt phẳng nâng cần:

hình:5.4

Trang 13

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

∑Y = 0 ⇔ R

N

= P

ng

+ W

h

+ W

gi1

+ G

ng

R

max

: ⇒ R

N

= 14450 + 3150 + 5800 + 6000 = 29400N.

R

tb

: ⇒ R

N

= 33450 + 6300 + 5800 + 6000 = 51550N.

R

min

: ⇒ R

N

= 102450 + 11340 + 5800+ 6000 = 125590N.

( )

22

2

l

G

l

qlwpM

nggihngng

×+×+×+=

R

max

: ⇒ M

ng

= 139143(N.m)

R

tb

: ⇒ M

ng

= 269448(N.m)

R

min

: ⇒ M

ng

= 329332(N.m)

_ Phản lực gối tựa:

R

max

:R

H

= 814925N.; R

tb

: R

H

= 904103N.; R

min

: R

H

= 494616N.

R

V

= 410006N. R

V

= 706104N. R

V

= 935363N.

R

N

= 29400 N. R

N

= 51550 N. R

N

= 125590N.

6. PHƯƠNG PHÁP TÍNH:

Kết cấu cần của cần trục được thiết kế tính toán theo phương pháp ứng suất

cho phép. Trong đó ứng suất phát sinh trong kết cấu dưới tác dụng của tải

trọng không được vượt quá trò số ứng suất cho phép của vật liệu chế tạo

[ ]

σσ

≤

max

Trong đó :

σ

max

: ứng suất lớn nhất trong kết cấu kim loại do tác dụng của tải trọng.

[σ]: ứng suất cho phép của vật liệu chế tạo. Đối với vật liệu dẻo:

[ ]

n

ch

σ

σ

=

+ σ

ch

: giới hạn chảy của vật liệu

σ

ch

= 2400 ÷2800) kg/cm

2

+ n : hệ số an toàn (n = 1,4÷1,6)

⇒ [σ] =(1600÷1800) kg/cm

2

Trang 14

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

⇒ [σ] = (160÷180) N/mm

2

_ Ứng suất cắt cho phép :

[τ] = 0,6[σ] = (96÷108) N/mm

2

Hiện nay người ta đề ra phương pháp tính mới cách đánh giá mới về độ

bền kết cấu kim loại máy trục, có xét đến sự làm việc thực tế của vật liệu ở

ngoài giới hạn đàn hồi, thường là phương pháp tính theo trạng thái giới hạn

hay tải trọng phá hoại.

Theo phương pháp tính này kết cấu kim loại không đặt trong trạng thái

làm việc mà đặt trong trạng thái giới hạn, tức là trong trạng thái kết cấu mất

khả năng chòu tải, không thể làm việc bình thường được nữa, hoặc có biến

dạng quá mức, hoặc do phát sinh ra các vết nứt. Chính vì thế nên kết quả tính

theo phương pháp này tiết kiệm hơn phương pháp ứng suất cho phép. Tuy

vậy, đối với yêu cầu của một số kết cấu, tính theo trạng thái giới hạn đôi khi

đưa đến những biến dạng tương đối lớn, vượt quá mức độ cho phép. Do đó

trong phương pháp tính này người ta đặt biệt chú ý tới biến dạng. Phương

pháp tính theo trạng thái giới hạn chưa được hoàn thiện để tính kết cấu kim

loại của tất cả các loại máy trục nên chúng ta chủ yếu tính theo phương pháp

ứng suất cho phép vì phương pháp này đã phát triển khá phong phú và hoàn

chỉnh .

Kết cấu kim loại của cần được tính theo hai trường hợp phối hợp tải

trọng sau đây:

Trường hợp thứ nhất: tải trọng không di động tính + tải trọng tạm thời

tính khi treo trọng tải lớn nhất ở tầm với lớn nhất.

Trường hợp thứ hai: tải trọng di động tính + tải trọng tạm thời tính khi

treo trọng tải lớn nhất ở tầm với lớn nhất + lực quán tính ngang + tải trọng

gió ở trạng thái làm việc.

Tải trọng không di động (không kể đế hệ số điều chỉnh) + tải trọng do

các thành phần ở đầu cần khi tầm với nhỏ nhất + tải trọng gió ở trạng thái

không làm việc.

Trang 15

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

7. XÁC ĐỊNH NỘI LỰC CÁC THANH TRONG DÀN:

7.1. Khái niệm:

Dàn là một hệ gồm nhiều thanh thẳng nối với nhau bằng những khớp.

Để tăng độ chính xác của phép tính, nội lực trong các thanh cần được xác

đònh theo hệ không gian. Tuy nhiên để đơn giản hơn trong các phép tính ta có

thể chia hệ không gian ra nhiều hệ phẳng và mổi hệ phẳng này đặt dưới tác

dụng của các hệ lực trong mặt phẳng tương ứng.

Giao điểm của các thanh trong dàn gọi là mắt. Khoàng cách giữa các

mắt thuộc cùng một đường biên gọi là đốt. Thanh tạo thành chu vi của dàn ở

phía trên gọi là thanh biên trên, ở phía dưới gọi là thanh biên dưới. Ngoài ra

còn có các thanh giằng chéo:

Để tính dàn được đơn giản ta thừa nhận giả thiết sau:

_ Mắt của dàn phải nằm tại giao điểm của các trục thanh và được xem là

khớp lý tưởng.

_ Tải trọng chỉ tác dụng tại mắt của dàn.

_ Trọng lượng bản thân của thanh không đáng kể so với tải trọng tác dụng

lên dàn.

_ Từ các giả thiết trên ta thấy các thanh trong dàn chỉ chòu lực kéo hoặc nén

nghóa là chòu lực dọc trục mà không có mômen uốn.

7.2. Tính nội lực trong dàn đứng chính:

a). Xác đònh nội lực trong các thanh biên:

_ Phản lực R hay là lực nén N ở đầu cần theo công thức (8.60) [5]:

22

VH

RRRN +==

* Ở tầm với lớn nhất:

.912254410006814925

22

NRN =+==

* Ở tầm với trung bình:

.1147164706104904103

22

NRN =+==

* Ở tầm với nhỏ nhất:

.1058087935363494616

22

NRN =+==

Trang 16

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

_ Phản lực tựa ngang dưới tác dụng của mômen tựa tổng do các tải trọng

ngang sinh ra M

ng

là một cặp lực được tính theo công thức (8.63) [5]:

5,1

ng

o

ng

ng

M

b

M

R ±=±=

* Ở tầm với lớn nhất:

.92762

5,1

139143

NR

ng

=±=

* Ở tầm với trung bình:

.179632

5,1

269448

NR

ng

=±=

* Ở tầm với nhỏ nhất:

.329332

5,1

493998

NR

ng

=±=

Trong đó:

b

o

: khoảng cách giữa hai tâm bản lề b

o

= 1,5m.

b). Xác đònh nội lực trong các thanh giằng:

Biểu đồ nội lực dưới tác dụng của trọng lượng bản thân cần:

Hình:5.7

M =

ϕ

cos

8

2

ql

;

ϕ

cos

2

ql

Q =

;

ϕ

sin

2

ql

N =

R

max

: M = 101925 Nm. R

tb

: M = 79537,5 Nm. R

min

: M = 27225Nm.

Q = 27180 N. Q = 21210N. Q = 7260N

N = 12690 N. N = 21210 N. N = 29100N.

Trang 17

A

B

M

Q

N

q

1

q

1

15 m

1

q

1

cos

c

1

1

_

_

+

+

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

Xét cần trong mặt phẳng thẳng đứng (ứng với tổ hợp tải trọng II

a

)

q

c

= 4000N/m.

R

max

:. R

tb

:. R

min

:

RH =814925N RH =904103N RH = 494614N.

R

V

= 410006N. R

V

= 706104 N. R

V

= 935363N

S

h

= 38026,3 N. S

h

= 80026,3 N. S

h

=269605,3N.

S

c

= 795954N. S

c

= 932795 N. S

c

= 588717N.

Hình:5

P

t

= 173400 N. P

t

= 401400 N. P

t

= 12450 N.

Trục cần nghiêng so với phương nằm ngang một góc T. Xoay trục cần

một góc ϕ theo chiều kim đồng hồ ta có được ba giá trò ứng với ba tầm với

khác nhau : R

max

:(ϕ=25°) ; R

tb

: (ϕ=45°) ; R

min

:

(ϕ=76°). Các tải trọng tác

dụng lên cần có thể phân tích thành hai thành phần:

Trang 18

5

R

H

R

V

3

1

2

4

7 8 11

12

15

6 9 10 13 14

q

1

S

h

S

c

16 19

23

20

24

17 18 2221 25

27

28

29

30

26

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

+ Thành phần vuông góc với trục cần: q

1

=4000N/m.

+ ngoài ra còn kể đến các lực : SC , Sh , Pt trong quá trình tách mắt.

Các góc độ giữa các thanh đo thực tế trên cần đã thiết kế.

Xác đònh các nội lực trong mặt phẳng nâng hàng bằng phương pháp tách mắt

theo hình:5

Mắt 1:

R

H

R

V

S

1

S

2

q

9

∑ X = 0 => S

1

Cos9 + S

2

Cos9 + R

4

= 0

∑ Y = 0 => S

1

Cos81 - S

2

Cos81 + R

v

–

9cos

1

q

= 0

S

2

=

81cos9cos281cos29cos2

4

××

−+−

q

R

R

v

2

H

1

S

9Cos

R

S −−=

=> R

max

S

2

= 484986 N ; S

1

=- 517006N

R

tb

S

2

= 578623 N ; S

1

= -670161N

R

min

S

2

= 772637 N ; S

1

= -822700N

Mắt 2:

3

S

9

S

4

1

S

0

Trang 19

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

∑ X = 0 => -S

1

Cos9 + S

4

Cos9 = 0

∑ Y = 0 => -S

1

Cos81 + S

4

Cos81 – S

3

-

9cos

2

q

= 0

S

4

= S

1

N16,8097

9cos

2

qS

3

−=−=

Maét 3:

2

S

6

S

0

27

5

S

S

3

∑ X = 0 => S

5

Cos27 + S

6

Cos9 – S

2

Cos9 = 0

∑ Y = 0 => S

5

Cos63 - S

6

Cos81 + S

2

Cos81 + S

3

-

9cos

2

q

= 0

( )

+

×

−=

+−

=

9

63

2781

9

274

63

9

2

281

5

26

26

Cos

Cos

CosCos

Cos

Cosq

SS

Cos

Cos

qCosSS

S

S

5

= 11371N

R

max

S

6

= 572474 N

R

tb

S

6

= 773725 N

R

min

S

6

= 841386 N

Maét 4:

Trang 20

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

S

7

9

0

6

S

10

S

q

∑ X = 0 => S

10

Cos9 - S

6

Cos9 = 0

∑ Y = 0 => S

7

+ S

6

Cos81 – S

10

Cos81 -

9cos

2

q

= 0

N

Cos

qS 16,8097

9

2

7

==

Maét 5:

4

S

7

S

q

8

S

5

S

9

S

∑ X = 0 => S

8

Cos9 – S

4

Cos9 + S

9

Cos39 – S

5

Cos27 = 0

∑ Y = 0 => S

8

Cos81 – S

4

Cos81 – S

7

– S

9

Cos51 – S

5

Cos63 -

9cos

2

q

= 0

9cos

39cos27cos9cos

954

8

SSS

S

−×+×

=

9cos51cos81cos39cos

9cos2)9cos63cos81cos27(cos

75

9

−

−−−

=

SqS

S

R

max

S

8

= - 1182199 N

R

tb

S

8

= - 2713739,7 N S

9

= 51383 N

R

min

S

8

= - 3239130,7N

Trang 21

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

Maét 6:

S

8

S

57

11

S

∑ X = 0 => S

11

– S

8

Cos9 = 0

∑ Y = 0 => - S

57

- q -

9cos

1

q

- S

8

Cos81 = 0

S

11

= S

8

Cos9

S

57

= - q -

9Cos

q

- S

8

Cos81

R

max

S

11

= - 516764 N S

57

= 76886,8 N

R

tb

S

11

= - 718032 N S

57

= 116472,6 N

R

min

S

11

= - 819925 N S

57

= 198661,8 N

Maét 7:

S

10

0

45

S

13

S

S

12

57

30

0

S

9

∑ X = 0 => S

12

Cos45

+ S

13

– S

9

Cos39 – S

10

Cos9 = 0

∑ Y = 0 => S

12

Cos45+ S

57

+ S

9

Cos51 + S

10

Cos81 -

9cos

q

- q = 0

S

13

= S

9

Cos39 + S

10

Cos9 – S

12

Cos45

S

12

=

45Cos

q

9Cos

q

81CosS51CosSS

10957

++−−−

Trang 22

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

R

max

S

12

= - 37658,3 N S

13

= 514042 N

R

tb

S

12

= -78231 N S

13

= 629968 N

R

min

S

12

= - 147490 N S

13

= 839035 N

Maét 8:

S

14

17

SS

13

∑ X = 0 => S

17

= S

13

∑ Y = 0 => S

14

= 2q = 8000 .N

Maét 9:

S

11

S

15

q

S

16

S

14

S

12

45

0

∑ X = 0 => S

15

- S

11

+ S

16

Cos45 – S

12

Cos45 = 0

∑ Y = 0 => - S

14

– S

16

Cos45 – S

12

Cos45 - 2q = 0

S

16

= - S

12

– 4q/ Cos45

S

15

= S

11

+ 4q + 2S

12

Cos45

R

max

S

16

= 31503 N S

15

= -662946N

R

tb

S

16

= 95603,6 N S

15

= -868006 N

R

min

S

16

= 124862,6 N S

15

= -952320 N

Maét 10:

Trang 23

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

S

S

18

15

S

19

q

∑ X = 0 => S

19

= S

15

∑Y= 0 S

18

= -2q = - 8000 N

Maét 11:

S

S

16

18

S

20

17

S

21

S

∑ X = 0 => S

21

- S

17

+ S

20

Cos45 – S

16

Cos45 = 0

∑ Y = 0 => S

18

+ S

16

Cos45 + S

20

Cos45 - 2q = 0

S

20

= - S

16

+ 4q/ Cos45

S

21

= S

17

– S

20

Cos45 + S

16

Cos45 = S

17

+ 2S

16

Cos45- 4q

R

max

S

20

= -92403 N S

21

= 659946 N

R

tb

S

20

= -172976 N S

21

= 886741 N

R

min

S

20

= -302235 N S

21

= 968231 N

Maét 12:

S

21

S

25

S

22

q

Trang 24

SVTK: NGUYỄN BẢO TÂM_ MX05048 TKMH: KẾT CẤU THÉP

GVHD: NGUYỄN DANH CHẤN

∑X = 0 => S

25

= S

21

∑Y = 0 => S

22

= 2q = 8000N

Maét 13:

2319

S

20

22

S

S

24

S S

∑ X = 0 => S

23

- S

19

+ S

24

Cos45 – S

20

Cos45 = 0

∑ Y = 0 => - S

22

– S

20

Cos45 – S

24

Cos45 - 2q = 0

S

24

= - S

20

– 4q/ Cos45

S

23

= S

19

+ 2S

20

Cos45 + 4q

R

max

S

24

= 169775,6 N S

23

= -702668 N

R

tb

S

24

= 350348,6 N S

23

= - 961579 N

R

min

S

24

= 479607,6 N S

23

= -1083157 N

Maét 14:

S

23

26

S

S

27

q

∑ X = 0 => S

27

= S

23

∑ Y = 0 => S

26

= – 2q = - 8000 N

Trang 25