tính toán và thiết kế quy trình công nghệ chế tạo cụm bản lề của cánh cửa ô tô huyn-dai và máy dập phục vụ cho công nghệ

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (677.01 KB, 88 trang )

Lời nói đầu

Trong những năm gần đây, nền kinh tế Việt Nam đã có những bước tăng

trưởng đáng kể trước sự phát triển không ngừng của nền kinh tế thế giới. Tuy

nhiên để phát triển tương xứng với nền kinh tế của các nước trong khu vực thì vấn

đề đặt ra cho chóng ta là phải xây dựng và phát triển nền kinh tế hàng hoá nhiều

thành phần, đáp ứng đúng thị hiếu của khách hàng, với năng suất cao, chất lượng

tốt, mẫu mã phong phú. Có nh vậy hàng hoá của chúng ta mới đủ sức hội nhập và

cạnh tranh với hàng hoá ngoại nhập.

Để giải quyết bài toán trên, Đảng và nhà nước ta đang nỗ lực đầu tư, thúc đẩy

công cuộc công nghiệp hoá, hiện đại hoá. Trong đó, cơ khí được coi là một trong

những ngành mũi nhọn, và được chính phủ ưu tiên phát triển hàng đầu. Do tính ưu

việt của công nghệ gia công áp lực : gia công các chi tiết cơ khí với hệ số sử dụng

vật liệu cao nhất, tạo ra các chi tiết có cơ tính tốt, chất lượng sản phẩm tốt, năng

suất cao, sản phẩm đa dạng cả về hình thức và mẫu mã. Công nghệ dập tấm có thể

gia công các chi tiết có kích thước từ nhỏ đến lớn, hình dáng phức tạp mà không

phải bất cứ phương pháp nào cũng có thể làm được, về thiết bị thực hiện đơn giản,

không quá đắt tiền. Với những đặc điểm cơ bản đó, phương gia công kim loại bằng

áp lực đem lại hiệu quả kinh tế rất cao. Vì thế ngành gia công áp lực đang ngày

càng chứng tỏ được thế mạnh của mình, chứng tỏ vai trò quan trọng trong sản xuất

cơ khí nói riêng, và công cuộc công nghiệp hoá, hiện đại hoá nói chung.

Cùng với sự lớn mạnh của ngành công nghiệp cơ khí, công nghiệp chế tạo ô

tô đang ngày càng chứng tỏ được vai trò của mình trong công cuộc công nghiệp

hoá, hiện đại hoá của đất nước. Trong tương lai, sẽ dần thay thế các loại xe thô sơ

ở trên khắp cả nước bằng loại xe ô tô công dụng chung nhằm phục vụ cho nhu cầu

sản xuất nói chung của nhân dân. Tuy nhiên việc nội địa hoá sản xuất ô tô ở nước

ta đang ở một mức độ khiêm tốn là tạo khung, cửa , vành lagiăng, và lắp ráp máy

Đồ án tốt nghiệp

.

móc. Những việc này được thực hiện chủ yếu bởi công nghệ gia công áp lực, bên

cạnh đó công nghệ hàn cũng chiếm một phần nhỏ quan trọng.

Trong giới hạn của một đề tài tốt nghiệp”TÝnh toán và thiết kế quy trình

công nghệ chế tạo cụm bản lề của cánh cửa ô tô Huyn-dai và máy dập phục vụ

cho công nghệ” . Mặc dù đã hết sức nỗ lực cố gắng, song với trình độ và thời gian

hạn chế nên còn nhiều thiếu sót, mong các thầy cô và các bạn đọc thông cảm!

Được sù quan tâm động viên dạy bảo tận tình của các thầy giáo trong bộ môn

Gia công áp lực – khoa cơ khí, đặc biệt được thầy chủ nhiệm Nguyễn Mậu Đằng

đã trực tiếp giúp đỡ, hướng dẫn em đã hoàn thành đề tài đúng tiến độ, và đạt kết

quả.

Em vô cùng biết ơn các thầy trong bộ môn Gia công áp lực và đặc biệt là thầy

NguyễnMậu Đằng bởi sự giúp đỡ hướng dẫn tận tình và đầy trách nhiệm đó !

Hà Nội, ngày 20/5/2006

Sinh viên

Bùi Đình Kiên

CHƯƠNG I.

- 2 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

GIỚI THIỆU CHUNG VỀ CÁC CHI TIẾT CỦA CỤM BẢN LỀ CỬA Ô

TÔ HUYN-DAI VÀ CƠ SỞ QUÁ TRÌNH DẬP NGUỘI

I.1 Tổng quan về tình hình sản xuất ô tô trên thế giới.

Ở những nước có nền công nghiệp chế tạo ô tô phát triển với sản lượng

hàng triệu chiếc/năm như Mỹ, Nhật, Đức, Pháp thì việc thiết kế quy trình công

nghệ và chế tạo các khuôn dập các chi tiết trên ô tô được thực hiện rất bài bản. Sau

khi nhận được mẫu sản phẩm người ta thực hiện việc phân tích và lựa chọn phương

án công nghệ dập với những phần mềm vạn năng và chuyên dụng như: MARC,

ABAQUS, LARSTRAN/SHAPE, PAM-STAMP, I-DEAS. Các phần mềm này cho

phép thực hiện mô phỏng số các quá trình biến dạng, từ đó nhận được những hình

ảnh trực giác về sự phân bố ứng suất, biến dạng, tốc độ biến dạng trong vật thể

biến dạng và công cụ biến dạng (khuôn mẫu), ngoài ra còn có thể biết trước những

nơi nào trong vật thể cũng như trong công cụ biến dạng xuất hiện các dạng khuyết

tật như: vết nứt, nhăn nhúm Dựa trên các kết quả mô phỏng đó cho phép tối ưu

hoá quá trình công nghệ và thiết kế khuôn dập một cách hợp lý. Chính vì vậy mà

có thể rút ngắn thời gian nghiên cứu thiết kế, chế thử, giảm một cách tối đa thời

gian và chi phí sửa chữa, hiệu chỉnh khuôn, tạo ra sản phẩm mới một cách nhanh

chóng. Điều này là một lợi thế rất lớn trong xu thế cạnh tranh ngày càng gay gắt.

Trong lĩnh vực công nghệ gia công chế tạo khuôn cũng có những bước phát

triển mới. Bên cạnh những phương pháp gia công khuôn truyền thống như: phay

chép hình điều khiển CNC, gia công tia lửa điện, ăn mòn điện hoá đã xuất hiện

những phương pháp mới có năng suất và chất lượng cao như: gia công bằng tia

lade, máy phay 6 bậc tự do HEXAPOD có thể gia công những lòng khuôn hết sức

phức tạp, các phương pháp công nghệ xử lý bề mặt cho phép nâng tuổi thọ của

khuôn lên hàng chục lần so với nhiệt luyện thông thường.

I.2 Tổng quan về tình hình sản xuất ô tô ở Việt Nam hiện nay.

- 3 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

Có thể nói cho đến nay, ở nước ta, lĩnh vực gia công áp lực nói chung

và dập tấm nói riêng chưa phát triển, mới chỉ dừng lại ở quy mô nhỏ. Điều đó được

thể hiện ở trình độ công nghệ và trang thiết bị quá lạc hậu, các sản phẩm dập tấm

tuy đa dạng nhưng phần lớn là nhỏ và độ phức tạp chưa cao. Chính vì vậy chưa có

cơ hội tích luỹ được những kinh nghiệm cần thiết khi phải đối mặt với những chi

tiết hình dạng phức tạp mà lại có những yêu cầu kỹ thuật rất cao như các chi tiết

cánh cửa ôtô. Các chi tiết trên ôtô được hình thành thông qua sự lắp ghép chính

xác của các chi tiết kích thước lớn, vỏ mỏng, có những mặt cong phức tạp không

đối xứng trong không gian, có sự phân bố biến dạng rất không đồng đều, độ chính

xác và chất lượng bề mặt yêu cầu rất cao. Bởi vậy việc thiết kế công nghệ dập,

thiết kế và chế tạo khuôn có nhiều nét đặc thù so với dập và chế tạo khuôn đối với

các chi tiết thông thường. Nếu không nắm được những nét đặc thù này và áp dụng

những biện pháp thích hợp trong thiết kế công nghệ và chế tạo khuôn thì sẽ khó

tránh khỏi những tổn thất lớn về kinh tế, bởi lẽ giá tiền một bộ khuôn dập chi tiết

vỏ ôtô tùy thuộc vào độ lớn và mức độ phức tạp của nó có thể lên tới hàng trăm

thậm chí hàng tỷ đồng. Cho đến nay chưa có một cơ sở nào ở trong nước có trang

bị đầy đủ những phần mềm cần thiết để thiết kế qui trình công nghệ dập và thiết kế

chế tạo khuôn. Bởi vậy việc mô phỏng số các quá trình biến dạng còn quá mới mẻ

và không có điều kiện thực hiện. Trong lĩnh vực chế tạo khuôn chúng ta cũng chưa

hề gặp phải những khuôn có kích thước lớn, có khối lượng cỡ 5 tấn trở lên, do đó

cũng chưa vấp phải những khó khăn nảy sinh đối với khuôn lớn.

Hiện nay ở Việt Nam có nhiều Công ty liên doanh sản xuất ôtô nhưng hầu

như toàn bộ chỉ là lắp ráp những chi tiết có sẵn, nhập từ nước ngoài, còn rất Ýt

trong số đó tự sản xuất ra các chi tiết vỏ ôtô. Bởi vậy, việc nghiên cứu thiết kế

công nghệ và chế tạo khuôn dập vỏ ôtô là hết sức cấp thiết, phù hợp với chủ trương

tăng nhanh tỷ lệ nội địa hoá trong ngành chế tạo ôtô, xe máy của Đảng và Nhà

nước. Đây là một việc làm rất mới mẻ và chắc chắn không Ýt khó khăn nhưng nó

cũng là khâu đột phá quan trọng tạo tiền đề cho việc chế tạo ôtô ở trong nước.

- 4 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

I.3 Các dạng bản lề

I.3.1 Kháí niệm cụm chi tiết bản lề

- Côm chi tiết bản lề là một bộ phận chính nối cánh cửa và khung ô tô. Cụm

chi tiết bản lề ôtô bao gồm hai phần là phần nối với khung và phần nối với cánh

Toàn bộ công việc để chế tạo ra các chi tiết đó đều do công nghệ dập tấm tạo nên.

- Hiện nay có nhiều loại chi tiết lagiăng ôtô đang được sử dụng trên thị trường

với nhiều kiểu dáng khác nhau như : loại bản lề thông thường , loại bản lề hiện đại

…vv. Tuy nhiên mỗi loại được sử dụng cho một loại xe khác nhau. Trong giới hạn

đồ án này chúng ta sẽ xét đến cụm chi tiết bản lề ô tô Huyn-dai .

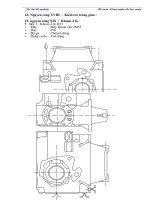

Sau đây là hình ảnh về cụm chi tiêt bản lề liên kết với cánh cửa của ô tô

I.3.2 Yêu cầu kỹ thuật đối với cụm chi tiết bản lề.

- 5 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

- Đối với cụm chi tiết bản lề do tính chất quan trọng là cầu nối giữa cánh cửa

và khung ôtô do vậy mà đòi hỏi khả năng chịu lực và độ bền cơ học cũng như độ

chính xác cao, khi chuyển động nó không sinh ra mô men do lệch tâm gây ra dễ

gây ra hỏng cửa xe, dễ làm hỏng các chi tiết kết nối trên xe. Bề mặt sản phẩm phải

đều, không lồi lõm cục bộ, không có bavia.

- Tính công nghệ của chi tiết lagiăng ôtô chủ yếu được thể hiện bởi khả năng

dập, an toàn khi thao tác lắp ráp và sửa chữa, hệ số sử dụng nguyên vật liệu phải

hợp lý, và những yêu cầu về vật liệu. Khả năng dập của chi tiết mấu chốt được thể

hiện ở khả năng và độ chắc chắn của chi tiết, mà tính công nghệ khi dập vuốt tốt

hay xấu được quy định bởi hình dáng chi tiết.

- Bên cạnh đó yêu cầu đối với cụm chi tiết bản lề là phải có độ cứng vững tốt.

Do vật liệu dùng để dập vuốt là tương đối dầy, vì các quá trình tạo hình là uốn và

dập vuốt không có vành nên mức độ biến dạng là tương đối nhỏ, trong quá trình

dập vuốt không xảy ra hiện tượng nhăn, bởi sự dịch chuyển kim loại là không lớn,

và tại các góc lượn ở dưới đáy của chi tiết cũng không xảy ra hiện tượng rách do

quá trình biến mỏng là tương đối nhỏ.

I.4 Cơ sở quá trình công nghệ dập nguội

- Các quá trình công nghệ dập nguội chỉ có thể hợp lý khi kết cấu công nghệ

và hình dáng chi tiết được thiết kế với các điều kiện cho phép chế tạo đơn giản

nhất và tiết kiệm nhất.

I.4.1 Đặc điểm của công nghệ dập nguội.

Dập nguội là một dạng gia công kim loại bằng áp lực, bao gồm một loạt các

quy trình công nghệ đặc biệt, được thực hiện không cắt bỏ phoi.

- 6 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

Quá trình sản xuất dập nguội được đặc trưng bởi những đặc điểm sau:

- Phương pháp sản xuất là gia công kim loại bằng áp lực ở trạng thái nguội;

- Loại thiết bị sử dụng – Máy Ðp và máy tự động các kiểu khác nhau tạo ra

lực công tác cần thiết để làm biến dạng vật liệu dập;

- Dạng dông cụ sử dụng – những kiểu khuôn khác nhau trực tiếp làm biến

dạng kim loại và thực hiện những nguyên công cần thiết;

- Dạng vật liệu mang gia công, chủ yếu bao gồm kim loại tấm, dải, băng và

cả vật liệu phi kim loại tấm;

Hình dáng và kích thước của vật dập phù hợp tương đối chính xác với hình

dáng và kích thước của các bộ phận làm việc của khuôn (chày, cối).

I.4.2 Yêu cầu kỹ thuật đối với các chi tiết dập nguội :

+ Các kết cấu phải phù hợp hoàn toàn với tính năng và các điều kiệ sử dụng

của chi tiết;

+ Bảo đảm độ bền, độ cứng vững và độ cứng vững cần thiết với trọng lượng

phôi nhỏ nhất;

+ Bảo đảm độ chính xác và tính lắp lẫn;

+ Phù hợp với các đièu kiện kỹ thuật, hoá học, vật lý đặc biệt.

I.4.3 Những chỉ tiêu cơ bản của các chi tiết dập nguội

a) Chỉ tiêu về tính công nghệ

+ Tiêu phí vật liệu Ýt nhất;

+ Số nguyên công và công lao động nhỏ nhất;

+ Không cần gia công cơ khí ở nguyên công tiếp theo;

+ Số lượng thiết bị yêu cầu và diện tích sản xuất phải nhỏ nhất;

- 7 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

+ Số lượng trang bị Ýt nhất đồng thời chi phí thời gian chuẩn bị sản xuất phải

là nhỏ nhất;

+ Nâng cao hiệu suất của các nguyên công riêng biệt và của xưởng nói chung;

+ Nâng cao độ bền của khuôn;

b) Chỉ tiêu về kết cấu của các chi tiết dập nguội

+ Các tính chất cơ học của vật liệu cần phải phù hợp không những với yêu cầu

về độ bền và độ cứng vững của sản phẩm mà còn phải phù hợp với cả quá trình tạo

hình và đặc tính biến dạng dẻo

+ Cần phải tính đến hiệu suất sử dụng kim loại dẻo hơn, mặc dù kém bền đối

với các nguyên công tạo hình, bởi vì trong quá trình dập nguội sẽ sinh ra hiện

tượng biến cứng, điều đó làm tăng các đặc tính bền của kim loại một cách đáng kể.

+ Khi tính toán độ bền không cần tăng chiều dầy của kim loại tấm vì phải kể

đến sự hoá bền trong quá trình biến dạng nguội và độ cứng vững khá cao của các

chi tiết dập.

+ Cần phải chú ý đến việc thiết kế chi tiết có kết cấu gọn nhẹ bằng cách sử

dụng các gân cứng vững, lên vành, cuốn vành, cuốn mép …để tăng độ cứng vững

của vật dập cũng như bằng cách thay thế các thép hình tiêu chuẩn cỡ lớn bằng các

loại thép hình có cỡ nhỏ hơn, dễ cuộn hơn, hoặc dễ cuộn từ kim loại tấm.

+ Hình dáng của chi tiết hoặc các hình khai triển của nó cần phải đảm bảo sử

dụng vật liệu tấm một cách có lợi nhất bằng cách dùng cách xếp hình Ýt hoặc

không có phế liệu, để nhận được sự xếp hình không có phế liệu không cần thiết

phải tăng các kích thước và diện tích của phôi.

+ Nếu không thể tránh được các phế liệu thì nên tạo cho phế liệu đó một hình

dáng phù hợp với các chi tiết khác hoặc sử dụng nó lại lần thứ hai.

- 8 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

+ Cần phải sử dụng rộng rãi các kết cấu công nghệ dập hàn thay thế cho các

sản phẩm dập tấm …

I.5 Cơ sở thiết kế các quá trình công nghệ dập nguội

Khi bắt đầu thiết kế các quá trình dập cần phải giải quyết ngay những vấn đề

công nghệ cơ bản - đó là xác định tính chất, số lượng, sự liên tục và sự phối hợp

giữa các nguyên công dập nguội.

Sau đây là những chỉ dẫn chung khi thiết kế một quá trình dập nguội :

Thường cố gắng dùng Ýt nguyên công nhất và tăng hiệu suất của chúng

.Trường hợp ngoại lệ có thể là trong sản suất hàng loạt nhỏ nết giảm số lượng các

nguyên công sẽ dẫn đến sự cần thiết phải chế tạo khuôn phức tạp và đắt tiền.

Khi dập các chi tiết phẳng có nhiều lỗ nằm gần nhau thì nên đột các lỗ theo

dãy, nên đột nhiều lỗ bên, ở các sản phẩm đã dập vuốt theo từng nhóm nhờ cơ

cấu quay sản phẩm tự động sau một vài hành trình của máy Ðp nhưng chỉ cần

dùng các khuôn đơn giản và rẻ tiền, nên đột một dãy lỗ bên ở các chi tiết lớn sau

một nguyên công bằng một khuôn hình nêm.

Trong nhiều trường hợp tính liên tục của các nguyên công phụ thuộc vào độ

chính xác yêu cầu của các yếu tố riêng biệt của các sản phẩm .Ví dụ , khi chế taọ

các chi tiết uốn có lỗ, vị trí các lỗ so với tiêu chuẩn có độ chính xác không cao

thì cần phải tiến hành đột chúng từ phôi phẳng,còn trong trường hợp có độ chính

xác cao, vượt qua lượng sai lệch khi uốn , thường phải hành đột các lỗ này sau

khi uốn.

Khi chế tạo các chi tiết uốn phức tạp có hình dáng bên ngoài khép kín hoặc

nửa kín thì số lượng các nguyên công uốn và sự phối hợp giữa chúng phụ thuộc

vào hình dáng của chi tiết , độ chính xác yêu cầu và tính hợp lý về kinh tế của

việc sử dụng các khuôn uốn phức tạp và đắt tiền (kiểu nêm , kiểu bản lề )

- 9 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

Số lượng các ngyên công dập vuốt liên tục phụ thuộc vào chiều sâu tương

đối của chi tiết và được xác định bằng các phương pháp quen thuộc theo chỉ số

tối ưu của hệ số dập vuốt

Đa số các trường hợp sau khi dập vuốt sâu cần tiến hành cắt mép các chi

tiết cũng nh sau khi Ðp chảy nguội

Khi dạng hình học của các chi tiết phẳng yêu cầu cao thì cần phải dự tính

việc nắn lại chúng trong khuôn.

Đối với các chi tiết đòi hỏi mặt cắt có độ bóng cao cần phải dự tính nguyên

công gọt tinh sau khi cắt hình hoặc là cắt tinh

Khi chế tạo các chi tiết rỗng có vành, nhưng không có đáy cần phải nghĩ

đến nguyên công nong lỗ đến nguyên công dập vuốt. Trong trường hợp các bậc

thành cao nên sử dụng dập vuốt nông có độtt tiếp theo và nong đáy hoặc nong có

biến mỏng thành

Khi chế tạo các chi tiết rỗng hoặc uốn cong thì sau khi vuốt hoặc uốn cần

phải sử dụng nguyên công tinh chỉnh

Vấn đề phức tạp nhât đặt ra trước khi thiết kế quá trình công nghệ dập nguội

là mức độ phối hợp giữa các nguyên công, tức là nên hay không nên dùng các

khuôn liên hợp phức tạp và đắt tiền để thực hiện ngay một lúc vài nguyên công

hoặc sử dụng việc dập riêng từng nguyên công bằng các khuôn đơn giản rẻ tiền

hơn.

Trong đó sơ đồ công nghệ khuôn cần phải phản ánh được :

+ Kiểu khuôn phù hợp với đặc tính biến dạng xảy ra.

+ Số lượng nguyên công hoặc số bước được thực hiên cùng một lúc (thể hiện

tính phối hợp giữa các nguyên công)

- 10 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

+ Phương pháp thực hiện các nguyên công theo thời gian (liên tục hoặc đồng

thời).

+ Số lượng các chi tiết được dập cùng một lúc.

+ Sơ đồ bố trí các phần làm việc của khuôn.

+ Phương pháp đưa hoặc định vị vật liệu hoặc phôi trong khuôn.

+ Phương pháp thu hồi chi tiết và phế liệu.

Sơ đồ công nghệ của khuôn là nhiệm vụ để thiết kế khuôn

Khi thiết kế quá trình công nghệ dập nguội, cần phải so sánh các phương án

công nghệ khác nhau và chọn một phương án hợp lý nhất về mặt kỹ thuật và kinh

tế. Khi đó trước tiên cần phải giải quyết mức độ phức tạp của các nguyên công, tức

là việc sử dụng các nguyên công tập trung về mặt công nghệ, được thực hiên trong

các khuôn dập liên hợp phức tạp, hoặc việc sử dụng dập từng nguyên công riêng

biệt được thực hiện trong các khuôn dập đơn giản và rẻ tiền hơn

- 11 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

CHƯƠNG II :

PHÂN TÍCH ĐẶC ĐIỂM CÁC CHI TIẾT CỦA VỎ CỘT ĐO NHIÊN LIỆU

ĐIỆN TỬ VÀ LỰA CHỌN PHƯƠNG ÁN CÔNG NGHỆ

II.1 Chi tiết hồi trái cột đo

Hình 1: Chi tiết hồi tráI cột

II.2 Phân tích đặc điểm của chi tiết.

- 12 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

Đây là một loại chi tiết có hình dáng tương đối phức tạp,kích thước chi tiết

lớn việc gá đặt phức tạp do thực hiện nhiều nguyên công khác nhau.Vị trí các lỗ

trên chi tiết đòi hỏi độ chính xác cao ngoai ra còn phải thoả mãn các yêu cầu khác

như: bề mặt sản phẩm sau khi gia công xong không được nhăn rách ,rỗ rỉ,bóp

méo.Các yêu cầu về các kích thước tương quan phải chính xác, bởi vì đối với các

cụm chi tiết cột đo nhiên liệu điện tử nã sẽ phải làm việc ở ngoài trời liên quan đến

độ an toàn của người bán xăng. Nếu nh các kích thước tương quan mà không chính

xác sẽ dẫn đến công xôn hoặc có thể làm chệch cây xăng dễ gây ra tai nạn.

Đây là chi tiết có chiều dày không lớn lắm, kích thước lớn,phải cắt đột và uốn

nhiều lần,bán kính uốn lớn.Do đó đòi hỏi phải sử dụng máy có lực lớn cũng như

chiều rộng của bàn máy phảI đủ lớn.Nhưng phần chi tiêt đối xứng ta có thể thực

hiện từng bên mét sau đó đảo phôi thực hiên phần còn lại,nên hạn chế sự phức tạp

của khuôn khi thực hiện các nguyên công.

II.3 Xác định các phương án công nghệ.

- Xuất phát từ những đặc điểm của chi tiết đã cho ta có các phương án công

nghệ để chế tạo chi tiết thứ nhất.

* Phương án 1:

+ Cắt phôi bằng khuôn cắt

+Cắt góc và đột lỗ ôvan ở đầu(cắt đột từng bên một)

- 13 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

+ Đột 14 lỗ gồm 8 lỗ Φ4 và 6 lỗ Φ8(đột từng bên một)

+ Đột 8 lỗ gồm 6 lỗ Φ8 và 2 lỗ Φ4(đột từng bên một)

+ Đột 9 lỗ bên trong gồm 8 lỗ Φ3 và một lỗ Φ8

- 14 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

+Cắt đét hai hình chữ nhật bên trong có kích thước:205x110 và 81x382

+Cắt trích tạo hình

`

- 15 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

+Uốn lần một(uốn từng bên một)

+Uốn lần hai(uốn từng bên một)

* Phương án 2:

+ Cắt phôi bằng khuôn cắt

- 16 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

+ Cắt 2 góc ở đầu(cắt từng bên một)

+Đột 22 lỗ ở hai bên gồm 10 lỗ Φ4 và 12 lỗ Φ8

+ Đột 9 lỗ bên trong gồm 8 lỗ Φ3 và một lỗ Φ8

- 17 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

+ Đột 2 lỗ ôvan ở đầu(đột từng lỗ một)

+Cắt trích tạo hình

+ Cắt hình chữ nhật bên trong có kích thước 81x382 và205x110

- 18 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

+Uốn lần một(uốn từng bên một)

+Uốn lần hai(uốn từng bên một)

*)Phương án 3:

- 19 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

+ Cắt phôi bằng khuôn cắt

+Cắt 2 góc ở đầu(cắt từng bên một)

+Đột 14 lỗ ở hai bên gồm 6 lỗ Φ8 và 8 lỗ Φ4 (đột từng bên một)

+ Đột 8 lỗ còn lại gồm 6 lỗ Φ8 và 2 lỗ Φ4 (đột từng bên một)

- 20 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

+Đột 2 lỗ ôvan ở đầu(đột từng bên một)

+Uốn lần một(uốn từng bên một)

+Uốn lần hai(uốn từng bên một)

- 21 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

+Đột 9 lỗ bên trong gồm 8 lỗ Φ3 và một lỗ Φ8

+Cắt hình chữ nhật bên trong có kích thước 205x110

+Cắt hình chữ nhật bên trong có kích thước 81x382

- 22 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

+Cắt trích tạo hình

* Nhận xét :

Phương án 1:

Phương án này có ưu điểm là dễ gia công,cho độ chính xác cao và giá thành

hạ mà vẫn đảm bảo chất lượng.Đột các lỗ từng bên một dễ dàng hơn.Uốn từng bên

một trên máy uốn chuyên dùng. Phương pháp này rất phù hợp với điều kiện sản

xuất tại Việt Nam. Tuy nhiên phương án này có nhược điểm nh chế tạo và gia công

khuôn phức tạp,cần độ chính xác cao.

Phương án 2:

Phương án này có ưu điểm là số nguyên công Ýt hơn, ta và quá trình định vị

khó khăn hơn các phương án khác cũng như sản phẩm khó cho độ chính xác cao,

sau khi dập phối hợp vị trí các lỗ khó đạt được độ chính xác do có sự biến dạng

của kim loại.

- 23 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

Do vậy sản phẩm rất khó đạt được độ chính xác.Mặt khác chế tạo khuôn phức

tạp,mỗi lần thay khuôn tốn kém do khuôn có độ bền khác nhau.

Phương án 3:

Phương án này là sau khi đột các lỗ ta mới uốn do đó đột các lỗ bên trong và

cắt trích sẽ gặp khó khăn hơn.Độ chính xác không cao,gá đặt khó khăn khi thực

hiện,quá trình định vị khó khăn hơn các phương án khác, sau khi cắt đột sản phẩm

bị biến dạng tương đối lớn do vậy mà rất khó đảm bảo độ chính xác của sản phẩm.

* Vậy ta chọn phương án một để thực hiện

II.4 Xác định kích thước và hình dạng phôi

Việc xác định hình dáng và kích thước của phôi là một trong những công việc

quan trọng khi thiết kế quy trình công nghệ chế tạo các sản phẩm dập nguội.Bởi vì

khi ta đã xác định được hình dáng của phôi từ đó ta đã sơ bộ xác định được hình

dáng của chày và cối ở nguyên công dập đầu tiên, đồng thời ta có thể ta có thể lựa

chọn được phương án xếp hình sản phẩm một cách hợp lý để có thể đảm bảo được

việc cắt phôi được tiến hành với sự hao tèn kim loại một cách Ýt nhất, phế liệu sau

khi cắt có thể được sử dụng để làm phôi trong quá trình gia công chi tiết khác.

Tính toán phôi chính xác giúp cho ta tiết kiệm được rất nhiều vật liệu đối với quá

trình sản xuất hàng loạt.

Để đơn giản cho quá trình tính toán ta chia chi tiết thành 5 phần diện tích khác

nhau ứng với các kích thước tương ứng trên đó. Đồng thời trong quá trình tính toán

do chi tiết đã cho là chi tiết có tính đối xứng cho nên để đơn giản và phù hợp với

yêu cầu tính toán ta tính các kích thước đường kính theo kích thước trung bình của

chi tiết.

- 24 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI

Đồ án tốt nghiệp

.

Hình 3: Sơ đồ tính toán kích thước chiều rộng của hồi tría cột đo

*Chiều rộng sản phẩm sẽ được tính nh sau:

L=l

1

+l

2

+l

3

+l

4

+l

5

+2.0,5s+2.

).(

2

0

sxr

+

π

=50+40+337+40+50+2.0.5.1,5+2.

)5,1.5,020(

2

+

π

=583,68(mm) . Lấy :L=584(mm)

Trong đó :s=1,5(mm) chiều dày vật liệu

r=20(mm) bán kính góc uốn

x

0

=0,5 vị trí xác định lớp trung hoà(Bảng 61-Sách sổ tay thợ dập

nguội tập 1)

*Chiều dài sản phẩm :L=1925(mm)

Vậy hình dáng phôi khai triển có dạng như sau:

- 25 -

BÙI ĐÌNH KIÊN LÍP GCAL- K46 ĐHBK

HÀ NỘI