Tính toán, thiết kế quy trình công nghệ gia công ống vít trung tâm

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (623.3 KB, 43 trang )

Trường Đại Học Công Nghiệp Hà Nội Báo cáo thực tập tốt nghiệp

NHẬN XÉT CỦA GIÁO VIÊN HƯỚNG DẪN

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

………………………………………………………………………………………

Hà nội, ngày ….tháng……năm…….

Giáo viên hướng dẫn

(Ký tên)

Sinh Viên : Lê Thị Trang GVHD : PGS.TS Hoàng Văn Gợt

1

Trường Đại Học Công Nghiệp Hà Nội Báo cáo thực tập tốt nghiệp

MỤC LỤC

LỜI NÓI ĐẦU 4

Chương 1: TÌM HIỂU VỀ CƠ CẤU HOẠT ĐỘNG CỦA VIỆN NGHIÊN

CỨU CƠ KHÍ

1.1. Quá trình hình thành và phát triển 5

1.2. Chức năng, nhiệm vụ của Viện 6

1.3. Cơ cấu tổ chức của Viện 8

Chương 2: SẢN PHẨM ĐIỂN HÌNH CỦA VIỆN NGHIÊN CỨU CƠ KHÍ

2.1. Sản phầm điển hình …………………………………………………….10

2.2. Một số sản phẩm thực tế của Viện 11

Chương 3: TÌM HIỂU VỀ TRANG THIẾT BỊ CÔNG NGHỆ CHẾ TẠO SẢN

PHẨM CƠ KHÍ CỦA VIỆN

3.1 .Các thiết bị chính phục vụ cho sản xuất…………………………………… 14

3.2 . Các thiết bị kiểm tra 15

Chương 4: THIẾT KẾ QUY TRÌNH CÔNG NGHỆ GIA CÔNG CHI TIẾT ,

THIẾT KẾ ĐỒ GÁ

4.1. Bản vẽ chi tiết trục 16

4.2. Xác định dạng sản xuất 18

4.3. Xác định lượng dư gia công 18

4.4. Phương pháp chế tạo phôi 25

4.5. Thiết kế quy trình công nghệ gia công chi tiết………………………….29

4.5.1. Trình tự các nguyên công…………………………………………29

4.5.2. Tính toán chế độ cắt cho nguyên công tiện thô 60 ……………….36

4.5.3. Nguyên công 3: Tra chế độ cắt cho các nguyên công còn lại…… 41

4.6 . Tính toán thiết kế đồ gá cho nguyên công phay rãnh ………………… 43

4.6.1 . Vai trò và vị trí của đồ gá ………………………………………….43

4.6.2 . Giới thiệu về đồ gá phay rãnh …………………………………… 43

4.6.3 .Tính toán lực kẹp ………………………………………………… 44

Sinh Viên : Lê Thị Trang GVHD : PGS.TS Hoàng Văn Gợt

2

Trường Đại Học Công Nghiệp Hà Nội Báo cáo thực tập tốt nghiệp

4.6.4 . Xác định lực kẹp cần thiết …………………………………………46

4.6.5 . Xác định đường kính chốt………………………………………… 48

4.6.6 . Xác định đường kính bu long …………………………………… 48

4.6.7 . TÝnh to¸n sai sè chÕ t¹o cho phÐp cña ®å g¸ [ε

ct

]… 49

4.6.8 .Điều kiện kỹ thuật của đồ gá……………………………………. 50

TÀI LIỆU THAM KHẢO …………………………………………………… 51

Sinh Viên : Lê Thị Trang GVHD : PGS.TS Hoàng Văn Gợt

3

Trường Đại Học Công Nghiệp Hà Nội Báo cáo thực tập tốt nghiệp

LỜI NÓI ĐẦU

Cùng với sự phát triển của thế giới và trong quá trình hội nhập kinh tế quốc

tế, đất nước ta đang đẩy mạnh xây dựng nền công nghiệp hiện đại. Hiện nay nước

đang đầu tư, phát triển các ngành công nghiệp hiện đại trong đó ngành cơ khí chế

tạo đóng vai trò rất quan trọng trong quá trình phát triển của đất nước cũng như

thúc đẩy các ngành công nghiệp khác phát triển theo hướng hiện đại hóa. Viện

Nghiên cứu Cơ khí thành lập ngày 6/7/1962 trực thuộc Bộ Công nghiệp là cơ quan

nghiên cứu triển khai của Nhà nước về khoa học công nghệ thuộc lĩnh vực cơ khí

và có 52 năm hoạt động trong lĩnh vực cơ khí và tự động hoá.

Nhiệm vụ của em trong thời gian thực tập là: “ Tính toán, thiết kế quy trình

công nghệ gia công ống vít trung tâm”.

Qua thời gian thực tập tại trung tâm Thiết Kế và Công Nghệ Chế Tạo Máy -

Viện Nghiên Cứu Cơ Khí em đã rút ra được nhiều kiến thức và kinh nghiệm thực

tế mà trong quá trình học tập tại trường còn thiếu, giúp em có thể vận dụng tốt

những kiến thức lý thuyết và kinh nghiệm thực tế vào quá trình làm việc.

Em xin được bày tỏ lời cảm ơn sâu sắc tới PGS-TS. Hoàng Văn Gợt là thầy

hướng dẫn đã định hướng và giúp đỡ em trong quá trình thực tập.

Em xin cảm ơn tập thể cán bộ và nhân viên Trung tâm Thiết Kế và Công

Nghệ Chế Tạo Máy thuộc Viên Nghiên Cứu Cơ Khí đã tận tình giúp đỡ và tạo mọi

điều kiện thuận lợi trong quá trình em thực tập tại trung tâm.

Hà nội, ngày15 tháng 03 năm 2014

Sinh Viên

Lê Thị Trang

Sinh Viên : Lê Thị Trang GVHD : PGS.TS Hoàng Văn Gợt

4

Trường Đại Học Công Nghiệp Hà Nội Báo cáo thực tập tốt nghiệp

CHƯƠNG 1.

TÌM HIỂU VỀ CƠ CẤU HOẠT ĐỘNG CỦA VIỆN NGHIÊN CỨU

CƠ KHÍ

1.1 Quá trình hình thành và phát triển

Viện nghiên cứu cơ khí (National Research Institute of Mechanical

Engineering ) viết tắt là : NARIM . Viện trưởng Tiến sĩ Nguyễn Chỉ Sáng

Viện nghiên cứu cơ khí trực thuộc Bộ Công nghiệp là cơ quan nghiên cứu triển

khai của Nhà nước về khoa học công nghệ thuộc lĩnh vực cơ khí và có 52 năm

(1962 -2012) hoạt động trong lĩnh vực cơ khí và tự động hóa.

- Ngày 6/7/1962 Thủ tướng chính phủ đã ra quyết định số 76/TTG thành lập

“Viện Thiết kế Chế tạo cơ khí” thuộc Bộ Công Nghiệp Nặng.

- Năm 1971, Viện đổi tên thành Viện Thiết kế Máy Công Nghiệp.

- Năm 1978, Viện đổi tên thành Viện Nghiên Cứu Máy.

- Năm 1997, Viện đổi tên thành Viện Nghiên Cứu Cơ Khí.

Các quyết định pháp lý :

- Quyết định thành lập số 782/TTg ngày 24-10-1996 của Thủ tướng Chính

phủ, quyết định số 3995/QĐ-TCCB ngày 31-12-1996 và quyết định số

420/QĐ-TCCB của Bộ trưởng Bộ Công nghiệp về chức năng và nhiệm vụ

của Viện Nghiên cứu Cơ khí.

- Giấy chứng nhận đăng ký hoạt động khoa học và công nghệ số 085 ngày

15-6-1993, giấy chứng nhận đổi tên Viện Nghiên cứu Máy thành Viện

Nghiên cứu Cơ khí ngày 11-1-1997 của Bộ Khoa học Công nghệ và môi

trường.

- Quyết định số 1973/ QĐ-TCCB ngày 19-9-1998 của Bộ Công nghiệp về

việc cấp chứng chỉ hành nghề cho Viện Nghiên cứu Cơ khí.

- Quyết định số 3967/QĐ-BCN ngày 05-12-2005 của Bộ Công nghiệp về việc

cấp Chứng chỉ hành nghề cho Viện Nghiên cứu Cơ khí.

Sinh Viên : Lê Thị Trang GVHD : PGS.TS Hoàng Văn Gợt

5

Trng i Hc Cụng Nghip H Ni Bỏo cỏo thc tp tt nghip

- Giy chng nhn s 17/K 96 ca Cc ng kim Vit nam v kh nng

thc hin cỏc dch v nghiờn cu, thit k, ch to, giỏm sỏt thi cụng, t vn

u t, thm nh v lp t, sa cha cỏc thit b trờn cụng trỡnh ni v trờn

b, k c thit b nõng h.

- Quyt nh s 116/2000/Q/TTg ngy 10-10-2000 ca Th tng Chớnh

ph giao nhim v o to Tin s cho Vin Nghiờn cu C khớ.

- Giy phộp s 12/VR-CN-TBN ca Cc ng kim Vit Nam v ch to, sa

cha, lp t thit b nõng.

1.2. Chc nng, nhim v ca Vin

Vin cú 15 n v chuyờn mụn trc thuc nghiờn cu, thit k, t vn cỏc

chuyờn ngnh khỏc nhau trong thit k, ch to thit b ng b, thit b chuyờn

dựng cho cỏc ngnh cụng nghip. L n v hot ng a dng nhiu lnh vc cụng

ngh, Vin cú nhiu kinh nghim v cụng ngh mi nhn, ni tri c ỏp dng

vo sn xut, vo cỏc ngnh cụng nghip quan trng ca nn kinh t quc dõn, to

c s tin tng ca ca khỏch hng.

Chức năng, nhiệm vụ của Viện:

1- Nghiên cứu chiến lợc, quy hoạch và chính sách phát triển khoa học-công

nghệ ngành cơ khí;

2- Tổ chức triển khai thực hiện các công trình dự án, đề tài nghiên cứu khoa

học-công nghệ và kinh tế ngành cơ khí;

3- Phối hợp với các cơ quan, đơn vị có liên quan bồi dỡng về chuyên môn

cho đội ngũ cán bộ kỹ thuật công nghệ của Viện và tổ chức đào tạo sau đại học,

trên đại học cho các đối tợng có nhu cầu;

4- Tổ chức các hoạt động thông tin khoa học kỹ thuật và kinh tế bao gồm:

- Xây dựng cơ sở dữ liệu, tổ chức mạng lới thông tin và làm đầu mối thông

tin với nớc ngoài,

- Phục vụ thông tin dới các hình thức: Xuất bản ấn phẩm, báo cáo chuyên đề,

hội thảo khoa học, quảng cáo, giới thiệu sản phẩm;

5- Tham gia xây dựng quy trình, quy phạm, xây dựng tiêu chuẩn Nhà nớc,

tiêu chuẩn và định mức kinh tế- kỹ thuật ngành, giám định các công trình khoa

học-công nghệ thuộc lĩnh vực cơ khí;

6- Phát triển các quan hệ hợp tác về nghiên cứu khoa học-công nghệ cơ khí

với các tổ chức, các nhân trong và ngoài nớc;

Sinh Viờn : Lờ Th Trang GVHD : PGS.TS Hong Vn Gt

6

Trng i Hc Cụng Nghip H Ni Bỏo cỏo thc tp tt nghip

7- T vấn về quản lý, lập Luận chứng kinh tế kỹ thuật, đầu t, thiết kế, chế tạo,

chuyển giao công nghệ và các hoạt động dịch vụ công nghiệp, sản xuất thử nghiệm

các sản phẩm thuộc các đề tài nghiên cứu;

- T vấn các dự án đầu t phát triển thuộc lĩnh vực cơ khí;

- Tổ chức thực hiện việc lập các dự án đầu t, chuyển giao công nghệ, thiết kế,

chế tạo các sản phẩm mới và lắp đặt các thiết bị công nghệ thuộc lĩnh vực công

nghiệp;

- Sản xuất - kinh doanh các loại phụ tùng, máy móc, thiết bị và thiết bị đồng

bộ thuộc các đề tài, công trình nghiên cứu.

Các lĩnh vực hoạt động của Viện:

1- Lp bỏo cỏo nghiờn cu tin kh thi v kh thi, t vn v qun lý kinh t,

thit k, ch to v u t cỏc lnh vc cụng nghip; xõy dng cỏc quy trỡnh, quy

phm, tiờu chun v nh mc kinh t - k thut ngnh c khớ.

2- Giỏm nh, thm nh, kim tra cht lng cỏc cụng trỡnh khoa hc, quy

trỡnh cụng ngh, thit k, cỏc dõy chuyn thit b, mỏy v ph tựng cỏc ngnh cụng

nghip.

3- Thit k, ch to, chuyn giao cụng ngh, sn xut kinh doanh cỏc dõy

chuyn thit b, mỏy v ph tựng cho cỏc lnh vc:

- Sn xut vt liu xõy dng v thit b thi cụng,

- Thit b nh mỏy nhit in v thu in,

- Tuyn khoỏng v luyn kim,

- Nụng, lõm, hi sn, dt may, giy, m,

- Cỏc thit b cho cỏc lnh vc mụi trng v ụ th,

- H thng thit b in, t ng hoỏ,

- Cỏc thit b vn ti thu, b v cỏc thit b nõng h,

- Cỏc thit b chuyờn dng khỏc thay th nhp khu,

- Lp t, nõng cp h thng thit b thuc dõy chuyn cụng ngh ca cỏc

ngnh cụng nghip.

4- o to tin s, thc s v bi dng chuyờn mụn cho cỏc cỏn b k thut

trong lnh vc C khớ-T ng hoỏ.

Sinh Viờn : Lờ Th Trang GVHD : PGS.TS Hong Vn Gt

7

Trường Đại Học Công Nghiệp Hà Nội Báo cáo thực tập tốt nghiệp

1.3 .Cơ cấu tổ chức của Viện (Hình 1.1)

Viện nghiên cứu cơ khí có tổng số cán bộ công nhân viên là 468 người; Giáo

sư, Phó Giáo sư là 3 người; Tiến sỹ 17 người; Thạc sỹ 40 người; Kỹ sư 353 người

và Nhân viên khác là 55 người.

1.3.1. Có 13 đơn vị trực thuộc :

1. Trung tâm Cơ – Điện – Thủy

2. Trung tâm Cơ khí nặng

3. Trung tâm Đo lường, Kiểm định và Tư vấn Kỹ thuật Thiết bị

4. Trung tâm Gia công áp lực

5. Trung tâm Máy động lực

6. Trung tâm Thiết kế và Công nghệ Chế tạo máy

7. Trung tâm Máy và Tự động hóa

8. Trung tâm Nghiên cứu Thủy khí

9. Trung thâm Thiết bị và Công nghệ Môi trường

10.Trung tâm Thiết bị Công nghiệp

11.Trung tâm Tư vấn Thiết kế Công nghiệp

12.Trung tâm chế tạo cơ khí

13.Trung tâm tư vấn đầu tư xây dựng

1.3.2 .Có 4 phòng thí nghiệm:

1. Phòng Thí nghiệm Trọng điểm Hàn và Xử lý bề mặt

2. Phòng Thí nghiệm Không phá hủy

3. Phòng Thí nghiệm Chẩn đoán giám sát

4. Phòng Thí nghiệm Tự động hóa

1.3.3 .Có 4 công ty thành viên:

1. Công ty Thiết bị Khoáng sản Việt Nam

2. Công ty Máy và Thiết bị Narime.

3. Phân Viện Nghiên cứu Cơ khí miền Nam

4. Trung tâm đào tạo

1.3.4 .Có 2 xưởng chế tạo :

1. Xưởng chế tạo cơ khí

2. Xưởng CNC

1.3.5 .Có 2 trung tâm đào tạo :

Sinh Viên : Lê Thị Trang GVHD : PGS.TS Hoàng Văn Gợt

8

Trường Đại Học Công Nghiệp Hà Nội Báo cáo thực tập tốt nghiệp

1. Trung tâm Đào tạo Tự động hóa NARIME-SIEMENS

2. Trung tâm Đào tạo và Ứng dụng công nghệ mới

Hình 1.1 : Cơ cấu tổ chức của Viện

CHƯƠNG 2.

SẢN PHẨM ĐIỂN HÌNH CỦA VIỆN NGHIÊN CỨU CƠ KHÍ

2.1 .Sản phẩm điển hình

Sinh Viên : Lê Thị Trang GVHD : PGS.TS Hoàng Văn Gợt

9

Trường Đại Học Công Nghiệp Hà Nội Báo cáo thực tập tốt nghiệp

Viện Nghiên Cứu Cơ Khí là cơ quan nghiên cứu khoa học, công nghệ và

ứng dụng kết quả nghiên cứu vào thực tiễn sản xuất :

+ Sản phẩm khoa học : Là các sản phẩm thiết kế máy, dây chuyền sản xuất,

quy trình công nghệ để chế tạo các chi tiết máy, cụm chi tiết, chi tiết máy hoàn

chỉnh.

+ Tư vấn công trình cơ khí : có các chuyên gia để chuyển giao công nghệ ,

tư vấn công nghệ , đào tạo kỹ năng thiết kế .

- Lập báo cáo nghiên cứu tiền khả thi và khả thi, tư vấn về quản lý kinh tế, thiết

kế, chế tạo và đầu tư các lĩnh vực công nghiệp; xây dựng các quy trình, quy phạm,

tiêu chuẩn và định mức kinh tê – kỹ thuật ngành cơ khí.

+Để thực hiện triển khai 1 dự án sản xuất sản phẩm cơ khí với một khối

lượng tương đối lớn thì trước khi thực hiện phải khảo sát thị trường, khảo sát năng

lực kỹ thuật, khảo sát về mặt bằng xây dựng dây chuyền sản xuất, khảo sát môi

trường. khảo sát về tiềm lực kinh tế và lực lượng khoa học . Mục đích của việc

khảo sát để chứng minh khả năng thành công của dự án mà trong các dự án tiền

khả thi.

+Tư vấn là một hoạt động trí tuệ của những chuyên gia hoặc tổ chức có trình

độ , kinh nghiệm về mặt chuyên ngành ( thiết kế, lập quy trình công nghệ chế

tạo) .Mục đích của tư vấn là hướng dẫn một tổ chức khác thực hiện ý tưởng công

nghệ của một cơ quan tư vấn .Ví dụ lập quy trình công nghệ chế tạo máy và triển

khai sản xuất sản phẩm cơ khí theo đúng quy trình nhằm đạt được chất lượn sản

phẩm.

- Giám định, thẩm định, kiểm tra chất lượng các công trình khoa học, quy trình

công nghệ, thiết kế, các dây chuyền thiết bị, máy và phụ tùng các ngành công

nghiệp.

+ Giám định (kỹ thuật) : là một hoạt động nhằm xác định chất lượng một sản

phẩm cơ khí (dây chuyền, một thiết bị ) thể hiện sản phẩm đó phải đạt được một số

chỉ tiêu kỹ thuật thông qua một số biện pháp kiểm tra.

+ Thẩm định (hồ sơ thiết kế ) là một họat động kiểm tra toàn diện của 1 sản

phẩm thiết kế phải đạt được các chỉ tiêu về khả năng chế tạo , đạt chỉ tiêu về yêu

Sinh Viên : Lê Thị Trang GVHD : PGS.TS Hoàng Văn Gợt

10

Trường Đại Học Công Nghiệp Hà Nội Báo cáo thực tập tốt nghiệp

cầu của sản phẩm cuối cùng về chất lượng , đạt chỉ tiêu về khả năng áp dụng thực

tiễn, môi trường.

- Thiết kế, chế tạo, chuyển giao công nghệ, sản xuất kinh doanh các dây chuyền

thiết bị máy và phụ tùng cho các lĩnh vực:

+ Sản xuất vật liệu xây dựng và thiết bị thi công,

+ Thiết bị nhà máy nhiệt điện và thủy điện,

+ Tuyển khoáng và luyện kim,

+ Nông, lâm, hải sản, dệt may, giấy, mạ,

+ Các thiết bị cho các lĩnh vực môi trường và đô thị,

+ Hệ thộng thiết bị điện, tự động hóa,

+ Các thiết bị vận tải thủy, bộ và các thiết bị nâng hạ,

+ Các thiết bị chuyên dụng khác thay thế nhập khẩu,

+ Lắp đặt, nâng cấp hệ thống thiết bị thuộc dây chuyền công nghệ của các

ngành công nghiệp.

- Đào tạo tiến sỹ, thạc sỹ và bồi dưỡng chuyên môn cho các cán bộ kỹ thuật

trong lĩnh vực Cơ khí – Tự động hóa.

2.2 .Một số sản phẩm thực tế của Viện

-Hình 2.1 :

Thiết kế, chế tạo, lắp đặt hệ thống băng tải dài 5km

- Thiết kế, chế tạo bộ làm mát cho nhà máy nhiệt điện

- Đại tu, phục hồi các hệ thống lọc bụi tĩnh điện

- Thiết kế, chế tạo các hệ thống thủy lực

- Đào tào kỹ năng thiết kế

- Dây chuyền đóng bao tự động cho nhà máy xi măng Lâm Thao

Sinh Viên : Lê Thị Trang GVHD : PGS.TS Hoàng Văn Gợt

11

Trường Đại Học Công Nghiệp Hà Nội Báo cáo thực tập tốt nghiệp

- Gia công trên máy CNC

- Phục hồi chi tiết cơ khí bằng công nghệ phun nổ

- Thiết kế, tích hợp và cung cấp xilanh nâng cửa van cho nhà máy thủy điện

- Hình 2.2 : Thiết bị hàn nối đường ống đường kính lớn không quay

- Thiết kế, chế tạo quạt li tâm công suất lớn

- Thiết kế, chế tạo thiết bị cơ khí thủy công cho nhà máy thủy điện

- Hình 2.3 :Thiết kế, chế tạo và cung cấp dây chuyền xeo giấy

- Thiết kế, chế tạo và cung cấp thiết bị lọc bụi túi

- Thiết kế chế tạo van cung nhà máy thủy điện

- Thiết kế chi tiết, lập quy trình chế tạo và lắp đặt giàn khoan 90m nước

- Thiết kế và lắp đặt đường ống cho nhà máy thủy điện

- Thiết kế thiết bị cơ khí thủy công bằng phần mềm máy tính

- Thiết kế, chế tạo và cung cấp các thiết bị cầu trục

- Thiết kế, chế tạo và cung cấp dây chuyền bang tải xích cho các công ty Nhật

Bản

- Thiết kế, chế tạo và cung cấp hệ thống máy rửa quặng

- Thiết kế, chế tạo và cung cấp hệ thống nấu bột giấy

- Thiết kế, chế tạo và cung cấp hệ thống xe hút bùn đô thị

Sinh Viên : Lê Thị Trang GVHD : PGS.TS Hoàng Văn Gợt

12

Trường Đại Học Công Nghiệp Hà Nội Báo cáo thực tập tốt nghiệp

- Hình 2.4 :Thiết kế, tích hợp và cung cấp hệ thống tự động hóa

- Thiết kê, tích hợp và cung cấp xilanh nâng cửa van cho nhà máy thủy điện

- Thử nghiệm áp lực đường ống

- Thực hiện kiểm tra không phá hủy đường ống công nghiệp

- HÌnh 2.5 : Tính toán thiết kế đường ống bằng phần mềm cosmos design

- Tổng thầu EPC cho các dự án lọc bụi tĩnh điện

- Ứng dụng công nghệ mạ xoa để phục hồi chi tiết máy

- Cung cấp dịch vụ chuẩn đoán giám sát tình trạng thiết bị

- Cung cấp dịch vụ đào tạo kỹ sư tự động hóa

- Chuẩn đoán, giám sát nhà máy xi măng

- Ứng dụng công nghệ hàn robot để phục hồi chi tiết máy

CHƯƠNG 3 :

TÌM HIỂU VỀ TRANG THIẾT BỊ, CÔNG NGHỆ CHẾ TẠO

MỘT SẢN PHẨM CƠ KHÍ CỦA VIỆN

Sinh Viên : Lê Thị Trang GVHD : PGS.TS Hoàng Văn Gợt

13

Trng i Hc Cụng Nghip H Ni Bỏo cỏo thc tp tt nghip

3.1 .Cỏc thit b chớnh phc v cho sn xut :

- Các thiết bị chuyên dụng cán, lốc kim loại.

- Máy cán chuyên dụng chế tạo các loại cực lắng và cực gai.

- Các thiết bị làm sạch bề mặt kim loại.

- Thiết bị phun nổ nhiệt khí.

- Thiết bị mạ xoa

- Các thiết bị hàn Platsma và Micorplatsma

- Thiết bị hàn lăn, hàn điểm, hàn đờng tự động.

- Các thiết bị phun bột kim loại bảo vệ bề mặt kim loại.

- Các thiết bị hàn chuyên dụng, hàn dới khí bảo vệ, hàn tự động.

- Máy hàn MAG -MIG công nghệ Inventer

- Máy hàn TIG có bộ điều khiển và ghi chơng trình

- Các Rô bốt hàn theo các công nghệ: Hàn tự động, hàn trong khí bảo vệ.

- Máy hàn Laser công suất 2 kW

- 13 chủng loại thiết bị xử lý bề mặt nh: TB khuếch tán và ngng tụ

chân không, TB thấm Nitơ nhiệt độ thấp, TB thấm than

- 5 chủng loại thiết bị cắt: Máy cắt tia nớc điều khiển chơng trình số,

máy cắt đầu Ôxy-axêtilen điều khiển CNC kí hiệu MULTIOME-C

của Pháp., máy cắt tia Laser CO

2

kí hiệu YB-L5AS

- 2 Máy tiện CNC

- 2 Máy phay CNC

- Các thiết bị nâng hạ, vận chuyển tới 20 Tấn.

- Các máy bơm, máy nén khí phục vụ thi công.

Sinh Viờn : Lờ Th Trang GVHD : PGS.TS Hong Vn Gt

14

Trng i Hc Cụng Nghip H Ni Bỏo cỏo thc tp tt nghip

- Máy cắt plasma khí nén NERARIP của Pháp.

- 1 xởng chế tạo cơ khí gồm 50 máy công cụ các loại

Ngoài ra, Viện còn liên kết rộng rãi với hàng chục nhà máy cơ khí để phát

huy u thế công nghệ và khai thác các tiềm năng của các nhà máy trong việc chế tạo

các sản phẩm cơ khí có yêu cầu chất lợng cao.

3.2 .Cỏc thit b kim tra :

-

Các phòng thí nghiệm đo lờng, thủy lực, thủy khí.

-

Các phòng thí nghiệm cơ lý hoá: Các thiết bị kiểm tra bề mặt kim

loại bằng phơng pháp không phá huỷ: kiểm tra mối hàn bằng siêu

âm, bằng thẩm thấu từ, bằng phơng pháp dòng điện xoáy- chụp X-

Ray, tia gamma.

-

Thiết bị đo ứng suất biến dạng SM-60D của Nhật

-

Thiết bị kiểm tra khuyết tật mối hàn bằng tia Rơngen (của Bỉ)

-

Thiết bị phân tích nhanh thành phần kim loại di động bằng quang phổ.

-

Các thiết bị chẩn đoán, giám sát trạng thái của các chi tiết và thiết bị.

-

Thiết bị chụp kim tơng

-

Các thiết bị kiểm tra chất lợng mối hàn

-

Thiết bị đo kiểm tra vật liệu hàn

- Thiết bị lấy mẫu chi tiết máy Scane 3D.

CHNG 4 .

THIT K QUY TRèNH CễNG NGH GIA CễNG CHI

TIT TRC, THIT K G

4.1 Bn v chi tit

Sinh Viờn : Lờ Th Trang GVHD : PGS.TS Hong Vn Gt

15

Trng i Hc Cụng Nghip H Ni Bỏo cỏo thc tp tt nghip

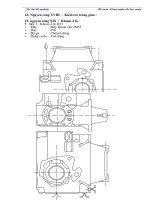

Hỡnh 4.1 : Bn v chi tit trc

Vt liu : Thộp chu nhit A515 Gr60

Thộp A515 l thộp chu nhit, c s dng rt ph bin, thnh phn bao

gm:0.28%-0.33%C, 0.98% Mn, 0.13-0.45% Si, 0.035% S, 0.035% P.

Thng dựng ch to cỏc chi tit chu ỏp lc, ỏp sut cao.

4.2 .Xỏc nh dng sn xut

Muốn xác định dạng sản xuất trớc hết ta phải biết sản lợng hàng năm của chi

tiết gia công . Sản lợng hàng năm đợc xác định theo công thức sau :

N = N

1

.m (1+

100

+

) (1)

Trong đó :

N - Số chi tiết đợc sản xuất trong một năm

N

1

- Số sản phẩm đợc sản xuất trong một năm (10000 chiếc/năm)

m - Số chi tiết trong một sản phẩm

- Phế phẩm trong xởng đúc =(3-6) %

- Số chi tiết đợc chế tạo thêm để dự trữ =(5-7)%

Sinh Viờn : Lờ Th Trang GVHD : PGS.TS Hong Vn Gt

16

Trng i Hc Cụng Nghip H Ni Bỏo cỏo thc tp tt nghip

=> N =

540

100

53

11.500 =

+

+

chi tit

Trng lng ca chi tit c xỏc nh theo cụng thc :

Q

1

= V. (kg) (2)

Trong ú :

- Trng lng riờng ca vt liu. = 7,852 KG/dm

3

V - Th tớch ca chi tit

Da vo bn v 3D v tớnh toỏn trong phn mm SolidWorks ta cú:

V = 3362242,24 mm

3

= 3,36224224 dm

3

Q =3,36224224.7,852 = 26,4 ( kg)

Dựa vào bảng 2 [1] :

Trọng lợng chi tiết 26,4kg và sản lợng 11100 chi tiết/năm nên dạng sản xuất là dạng

sản xuất hàng khối.

4.3 .Xác định l ợng d gia công

4.3.1 . Tính toán l ợng d gia công bề mặt

-Để đạt đợc các yêu cầu kỹ thuật và độ chính xác gia công bề mặt 60 cần trải

qua các nguyên công sau:

Khoan tâm tạo chuẩn

Tiện thô

Tiện tinh

Mài thô.

Sinh Viờn : Lờ Th Trang GVHD : PGS.TS Hong Vn Gt

17

Trng i Hc Cụng Nghip H Ni Bỏo cỏo thc tp tt nghip

Mài tinh

- Với phôi dập nóng có khối lợng bằng 26,4 (kg) theo bảng10 [1] có:

* R

z

: chiều cao nhấp nhô do bớc hay nguyên công sát trớc để lại.

R

z

= 200 (àm)

* T

a

: chiều sâu lớp h hỏng do bớc hay nguyên công sát trớc để lại.

T

a

= 300 (àm)

- Theo bảng12[1] ta có:

+ R

Z

sau tiện thô =50 (àm), T

a

= 50 (àm) , cấp chính xác 3-4

+ R

Z

sau tiện tinh = 20 (àm), T

a

= 30 (àm), cấp chính xác 4-5

+ R

Z

sau mài thô = 10 (àm), T

a

= 20 (àm), cấp chính xác 6

+R

Z

sau mài tinh = 5 (àm), T

a

= 15 (àm) , cấp chính xác 7-8

-Sai lệch vị trí không gian tổng cộng của phôi đợc xác định:

222

ltlkcv

++=

(3)

trong đó:

cv

: sai số do độ cong vênh bề mặt phôi.

cv

=

k

. l

k

- độ cong vênh đơn vị trên 1 mm chiều dài. Theo bảng 18 [TK DA

CNCTM1] có:

k

= 0,7 (àm/mm)

l chiều dài bề mặt gia công l = 80 (mm)

cv

= 0,7 . 80 = 56 (àm) = 0,056(mm)

Sinh Viờn : Lờ Th Trang GVHD : PGS.TS Hong Vn Gt

18

Trng i Hc Cụng Nghip H Ni Bỏo cỏo thc tp tt nghip

lk

: sai số do độ lệch hai nửa khuôn dập so với tâm danh nghĩa của phôi

(giá trị

lk

phụ thuộc vào trọng lợng và đợc lấy bằng 1 mm)

lt

: sai lệch do tạo lỗ tâm.

lk

đợc xác định theo công thức sau:

2

2

25,0

2

+

=

ph

lt

(4)

Trong đó:

ph

: dung sai của đờng kính mặt chuẩn phôi dùng để gia công lỗ tâm (mm).

Với phôi dập có độ chính xác nâng cao nhóm vật liệu thép M1, độ phức tạp C2 thì

ph

= 3 mm.

0,25 :sai số do điều chỉnh máy khoan khi gia công lỗ tâm.

52,125,0

2

3

2

2

=+

=

lt

(mm)

Do đó sai lệch không gian tổng cộng của phôi sẽ là:

182052,10056,01

222

=++=

ph

(àm)

- Gia công bề mặt bao gồm 3 nguyên công: tiện thô,tiện tinh, mài thô và mài

tinh.

+ Sai lệch còn lại sau tiện thô:

=0,06.1820 = 109 (àm)

+ Sai lệch còn lại sau tiện tinh :

=0,4.109 = 44 (àm)

+ Sai lệch còn lại sau mi thụ :

Sinh Viờn : Lờ Th Trang GVHD : PGS.TS Hong Vn Gt

19

Trng i Hc Cụng Nghip H Ni Bỏo cỏo thc tp tt nghip

=0,2.44 = 9 (àm)

- Sau khi xác định đợc các đại lợng trên, lợng d tối thiểu cho các nguyên công

đợc xác định theo công thức:

)TR(2z2

aazaminb

++=

* Với nguyên công tiện thô:

)(23202)1820300200(22

1min

mz

b

à

ì=++=

*Với nguyên công ti n tinh :

)m(2092)1095050(2z2

2minb

àì=++=

* Khi mài thô bề mặt:

)(942)443020(22

3min

mz

b

à

ì=++=

*Khi mài tinh bề mặt:

)(392)92010(22

4min

mz

b

à

ì=++=

- Giá trị tính toán kích thớc theo bản vẽ:

= 60 - 0,3 = 59,7 (mm) d

t

= 59,7 (mm).

- Nh vậy kích thớc nhỏ nhất là kích thớc của chi tiết gia công, các kích thớc

khác hình thành bằng cách lấy kích thớc tính toán của bớc ngay sau nó

cộng với lợng d tính toán nhỏ nhất. Nh vậy xác định đợc:

* Kích thớc tính toán cho nguyên công mài thô là:

d

t3

= 59,7 + 2.0,039 = 59,778 (mm)

* Kích thớc tính toán cho nguyên công tiện tinh

d

t2

= 59,778 + 2.0,094 = 59,966 (mm)

* Kích thớc tính toán cho nguyên công tiện thô:

Sinh Viờn : Lờ Th Trang GVHD : PGS.TS Hong Vn Gt

20

Trng i Hc Cụng Nghip H Ni Bỏo cỏo thc tp tt nghip

d

t1

= 59,966 + 2.0,209 = 60,384 (mm)

* Kích thớc tính toán của phôi:

d

tph

= 60,384 +2.2,320 = 65,024 (mm)

- Dung sai các bớc, nguyên công đợc lấy theo bảng tra trong sổ tay.

ph

= 3000 (àm)

mài tinh

= 20 (àm)

tiện thô

= 400 (àm)

mài thô

= 30 (àm),

mài tinh

= 20 (àm)

- Xác định kích thớc giới hạn nhỏ nhất bằng cách làm tròn kích thớc tính

toán theo hàng số có nghĩa của dung sai theo chiều tăng. Còn xác định kích

thớc giới hạn lớn nhất bằng cách cộng kích thớc giới hạn nhỏ nhất d

min

với

dung sai . Vậy:

Mài tinh: d

min

= 59,7 (mm) d

max

= 59,7 + 0,02 = 59,75 (mm)

Mài thụd

min

= 59,78 (mm)d

max

= 59,78 + 0,03 = 59,81 (mm)

Tiện tinh d

min

= 59,966 (mm)d

max

= 59,966 + 0,12 = 60,086 (mm)

Tiện thô: d

min

= 60 ,384(mm)d

max

= 60.384 + 0,4 = 60,784 (mm)

Phôi: d

min

= 65,024 (mm) d

max

= 65,024 + 3,0 = 68,024 (mm)

- Giá trị lợng d nhỏ nhất giới hạn

gh

z

min

bằng hiệu các kích thớc nhỏ nhất

trên nguyên công đang thực hiện với nguyên công trớc nó. Còn

gh

z

max

bằng

hiệu các kích thớc lớn nhất trên nguyên công đang thực hiện với nguyên

công trớc nó. Khi đó:

Mài tinh:

)(9009,072,5981,592

max

mz

gh

à

===

)(8008,07,5978,592

min

mz

gh

à

===

Mài thô:

Sinh Viờn : Lờ Th Trang GVHD : PGS.TS Hong Vn Gt

21

Trng i Hc Cụng Nghip H Ni Bỏo cỏo thc tp tt nghip

)(28028,081,5909,602

max

mz

gh

à

===

)(19019,078,5997,592

min

mz

gh

à

===

Tiện tinh

)(7007,009,6079,602

max

mz

gh

à

===

)(42042,097,5939,602

min

mz

gh

à

===

Tiện thô:

)(724024,779,6003,682

max

mz

gh

à

===

)(4464064,439,6003,652

min

mz

gh

à

===

- Vậy lợng d tổng cộng lớn nhất là tổng các lợng d trung gian lớn nhất và l-

ợng d tổng cộng nhỏ nhất là tổng các lợng d trung gian nhỏ nhất.

=

bi

zz

0

2

min0

2z

= 80 + 190 +420 + 4640 = 5330 (àm)

max0

2z

= 90+ 280 + 700 + 7240 = 8310 (àm)

Lng d danh ngha Z

dn

c xỏc nh nh sau :

Z

dn

=

min0

z

+ 700 20 = 5330 + 700 20 = 6210 (àm) = 6,210 mm

Kớch thc danh ngha ca ng kớnh :

d

min

= 60 + 6,210 = 66,21 mm

- Kiểm tra độ chính xác phép tính đã thực hiện:

)(2980203000 22

ph minmax

mzz

ct

à

===

Sinh Viờn : Lờ Th Trang GVHD : PGS.TS Hong Vn Gt

22

Trng i Hc Cụng Nghip H Ni Bỏo cỏo thc tp tt nghip

Nh vy ta cú lng d tớnh toỏn ca bề mặt l 2.3 mmVậy với bề mặt xác

định đợc các thông số sau:

Bớc

công

nghệ

Các thành phần của

lợng d

Lợng d

tính toán (

à

m)

Kích thớc

tính toán

Dung

sai

K/thớc

ghạn

Lợng d

giới hạn (

à

m)

R

za

T

a

a

b

Z

imin

d

ti

(mm)

d

max

gh

min

z2

gh

max

z2

Phôi 200 300 1820 0 - 65,02 3000 68,024 - -

Tiện

thô

50 50 109 0 2.2220 60,38 400 60,784 4640 7240

Ti n

tinh

20 30 44 0 2.209 59,97 120 60,086 420 700

Mai

thụ

10 20 9 2.94 59,78 30 59,81 190 280

Mài

tinh

5 15 4 0 2.39 59,7 20 59,72 80 90

4.3.2 .Tra l ợng d cho các bề mặt còn lại

- Với các bề mặt còn lại của chi tiết, lợng d và dung sai xác định bằng phơng

pháp tra bảng.

4.3.2.1 . Bề mặt 79

Công thức kinh nghiệm để xác định lợng d cho vật dập là:

- Lợng d kích thớc chiều ngang: Z

n

= 0,017H + 4

Trong ú : H - kích thớc chiều ngang khởi thuỷ. H = 79 (mm

Vậy Z

n

= 0,017.79 + 4 = 5,343 (mm)

- Dung sai kích thớc chiều ngang:

n

= 0,01H + 1 = 1,79 (mm)

- Lợng d kích thớc chiều dọc: Z

d

= 0,08H + 5 = 11,32 (mm)

- Dung sai kích thớc chiều dọc:

d

= 0,015H + 1,5 = 2,685(mm)

- Trị số lợng d bình quân tính theo công thức sau:

Z

tb

= 0,4 + 0,015C + 0,0015L

Sinh Viờn : Lờ Th Trang GVHD : PGS.TS Hong Vn Gt

23

Trng i Hc Cụng Nghip H Ni Bỏo cỏo thc tp tt nghip

trong đó: L - chiều dài chi tiết. L =425 (mm)

C - chiều cao chi tiết ( đờng kính). C = 79 (mm)

Vậy Z

tb

= 0,4 + 0,015.79 + 0,0015.425 = 2,2 (mm)

Từ đó xác định lợng d tối thiểu cho nguyên công tiện bề mặt 45 là:

2z

bmin

= 4,4 (mm)

4.3.2.2 .Các bề mặt gờ trục:

- Các bề mặt gờ trục là những bề mặt chỉ có tác dụng chặn chuyển động dọc

trục của ổ bi mà cũng không tham gia làm việc do đó chỉ cần qua một

nguyên công tiện thô là đạt yêu cầu.

* Tiện thô: 2z

bmin

= 2,5 (mm)

* Lợng d chiều dài (mặt đầu) Zmin: = 3 mm

4.4. Ph ơng pháp chế tạo phôi

4.4.1 .Cơ sở chọn phôi.

Phơng pháp tạo phôi phụ thuộc vào rất nhiều vấn đề chức năng và kết cấu của

chi tiết máy, vật liệu sử dụng, yêu cầu kỹ thuật, hình dáng bề mặt và kích thớc của

chi tiết quy mô và tính loạt của sản phẩm.

Để chọn phôi có thể căn cứ vào một số đặc tính sau:

+ Tính kinh tế của phơng án trong điều kiện sản xuất nhất định.

+ Tính hợp lý của quy trình công nghệ chế tạo phôi.

+ Mức độ trang bị của các quá trình công nghệ tạo phôi, khả năng ứng dụng

tự động hoá.

+ Chất lợng của phôi, các loại sai hỏng có thể xuất hiện trong quá trình tạo

phôi và khả năng loại bỏ chúng.

+ Hệ số sử dụng vật liệu K

VL

+ Khối lợng gia công và khả năng tạo phôi

+ Chọn dạng phôi tuỳ thuộc vào kết cấu, đặc tính làm việc, yêu cầu vận

hành của chi tiết, dạng sản xuất.

4.4.2. Ph ơng pháp chế tạo phôi.

Sinh Viờn : Lờ Th Trang GVHD : PGS.TS Hong Vn Gt

24

Trng i Hc Cụng Nghip H Ni Bỏo cỏo thc tp tt nghip

Với vật liệu chi tiết là thép A515 Gr60 cùng với dạng sản xuất hàng khối có

rất nhiều phơng án chế tạo phôi đợc áp dụng: Phôi đúc, phôi cán, phôi rèn, và phôi

dập

a. Phôi đúc :

Đúc là phơng pháp gia công tạo phôi mà trong đó quá trình la lấu chảy kim

loại, hợp kim rồi rót vào một khoang rỗng đã đợc tạo hình trớc theo yêu cấu.

* Ưu đim:

-Sản phẩm đúc có thể đợc chế tạo từ nhiều vật liệu.

-Có thể đúc đợc những sản phẩm từ đơn giản đến phức tạp, từ nhỏ đến rất

lớn.

-Sản phẩm đúc có thể đạt đợc độ chính xác cao, độ nhẵn bề mặt khá cao

nhờ những phơng pháp đúc đặc biệt.

-Tạo ra trên vật đúc những lớp vật liệu có cơ tính khác nhau.

-Có thể cơ khí hoá, tự động hoá.

* Nhợc điểm

Cha tiết kiệm đợc vật liệu do tổn hao ở hệ thống rót, đậu ngót, đậu hơi, do

sai hỏng gây nên.

Kiểm tra khuyết tật của vật đúc là khó khăn.

b. Phôi cán :

Cán là phơng pháp cho kim loại biến dạng giữa hai trục quay ngợc chiều

nhau (trục cán) có khe hở nhỏ hơn chiều cao của phôi, kết quả lam cho chiều cao

của phôi giảm, chiều dài và chiều rộng tăng.

* u điểm :

- Nâng cao đợc chất lợng phôi

- Năng suất cao.

* Nhợc điểm :

-Chỉ cán đợc những sản phẩm không phức tạp.

c. Phôi rèn :

Rèn là phơng pháp gia công bằng áp lực trong đó quá trình biến dạngtự do

dần dần về các hớng ma không bị hạn chế bới một bề mặt nào khác ngoài bề mặt

tiếp xúc trực tiếp với dụng cụ gia công.

* u điểm :

Sinh Viờn : Lờ Th Trang GVHD : PGS.TS Hong Vn Gt

25