Bản vẽ autocad thiết kế sản xuất cọc vuông sàn rỗng BTCT dự ứng lực

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (1.25 MB, 17 trang )

PHẦN 3: TÍNH TOÁN KẾT CẤU..............................................................................7

3.1 BẢN SÀN .…………………………………………………………...…………………..7

3.1.1. Tính toán tổng thể……………………………………………………...………7

3.1.2. Tính các hao hụt ứng suất trong cáp dự ứng lực……………………..…………8

3.1.3. Kiểm tra điều kiện cẩu lắp cho bản sàn

3.1.3. Khả năng chịu lực của cấu kiện…………………………………………...…..12

3.1.4. Kiểm tra điều kiện cẩu lắp của bản sàn………………………………………..13

3.2. CỌC VUÔNG RỖNG……………………………………………………...…………...14

3.2.1. Các đặc trưng tính toán của cọc đơn………………………………….............14

3.2.1. Tính toán sức chịu tải của cọc đơn…………………………………………....14

3.2.3 Kiểm tra khả năng chịu tải của cọc trong quá trình cẩu lắp……………………15

PHẦN 4: TÍNH TOÁN CẤP PHỐI BÊ TÔNG& CÂN BẰNG VẬT CHẤT……………...17

4.1. CHỈ TIÊU KỈ THUẬT CỦA NGUYÊN VẬT LIỆU……………………………...……17

4.1.1. Xi măng Nghi Sơn PCB40……………………………………………...……..17

4.1.2. Cát Tân Châu pha đá mi bụi tỉ lệ 7/3…………………………………….....…17

4.1.3. Đá Hóa An (Dmax = 12.5)…………………………………………...…………18

4.1.4. Nước………………………………………………………………………...…19

4.2. TÍNH THÀNH PHẦN CẤP PHỐI BÊ TÔNG SƠ BỘ THEO TIÊU CHUẨN ACI…..19

4.3. CÂN BẰNG VẬT CHẤT………………………………………………………………20

4.3.1. Tính cân bằng vật chất theo thể tích bê tông………………………………….21

4.3.2. Tính cân bằng vật chất theo chiều dài sản phẫm……………………………...22

4.3.3. Tính lượng nguyên vật liệu cần cho sản xuất..............................................23

PHẦN 5: VẬN CHUYỂN–BẢO QUẢN–BỐC DỞ CỐT LIỆU, XI MĂNG, THÉP…..24

5.1.VẬN CHUYỂN NGUYÊN VẬT LIỆU VỀ NHÀ MÁY……………………………….24

5.1.1Cốt liệu lớn (đá dăm, đá mi)……………………………………………………24

5.1.2.Cốt liệu nhỏ…………………………………………………………………….25

5.1.3.Xi măng………………………………………………………………………...25

5.1.4. Thép………………………………………………………………………...…26

5.2- YÊU CẦU KIỂM TRA CHẤT LƯỢNG CỐT LIỆU KHI VÀO NHÀ MÁY…………27

5.2.1 - Yêu cầu cốt liệu………………………………………………………………27

5.3. VẬN CHUYỂN VẬT LIỆU TRONG NHÀ MÁY……………………………………..27

5.3.1. Vận chuyển và bảo quản cốt liệu lớn(Đá dăm), đá mi bụi……………………27

5.3.2. Vận chuyển cát………………………………………………………………..28

5.3.3. Vận chuyển thép………………………………………………………………29

5.4. TÍNH TOÁN KHO CỐT LIỆU, XI MĂNG, THÉP VÀ BỂ CHỨA NƯỚC…………..30

5.4.1 Tính toán kho Cát……………………………………………………………...30

5.4.2. Tính toán kho đá……………………………………………………...……….31

5.4.3. Tính toán kho đá mi bụi……………………………………………………….32

5.4.4. Tính toán silô chứa xi măng…………………………………………………..33

5.4.5. Tính chọn kích thước hồ chứa nước………………………………………….35

5.4.6. Tính chọn kích thước sơ bộ kho thép…………………………………………36

5.5. THIẾT BỊ VẬN CHUYỂN CỐT LIỆU, XI MĂNG TỚI PHÂN XƯỞNG TRỘN……36

5.5.1. Cốt liệu………………………………………………………………………..36

5.5.2.Xi măng………………………………………………………………………..38

PHẦN 6: PHÂN XƯỞNG TRỘN BÊTÔNG……………………………………………..40

6.1. QUI TRÌNH CÔNG NGHỆ CHẾ TẠO HỖN HỢP BÊ TÔNG………………………..40

6.2. NHỮNG YÊU CẦU PHÂN XƯỞNG TRỘN HỖN HỢP BÊ TÔNG…………………41

6.3 NHÀO TRỘN HỖN HỢP BÊ TÔNG………………………………………………….41

6.3.1 Phương pháp 1………………………………………………………………..42

6.3.2 Phương pháp 2………………………………………………………………...42

6.3.3 Các hình thức nhào trộn……………………………………………………….42

6.4. SƠ ĐỒ CÔNG NGHỆ TRẠM TRỘN…………………………………………………43

6.5. TÍNH TOÁN VÀ CHỌN CẤU HÌNH TRẠM TRỘN…………………………………44

6.5.1. Tính toán xưởng trộn bê tông…………………………………………………44

PHẦN 7: PHÂN XƯỞNG THÉP...............................................................................53

7.1. NHIỆM VỤ VÀ YÊU CẦU CỦA PHÂN XƯỞNG THÉP…………………………….53

7.1.1. Nhiệm vụ của phân xưởng thép……………………………………………….53

7.1.2. Yêu cầu của phân xưởng thép………………………………………………...53

7.2. SƠ ĐỒ CÔNG NGHỆ PHÂN XƯỞNG THÉP………………………………………...53

7.3. TÍNH CHỌN THIẾT BỊ TRONG PHÂN XƯỞNG THÉP…………………………….54

7.3.1. Chọn thiết bị cắt cáp…………………………………………………………..54

7.4. CHỌN THIẾT BỊ VẬN CHUYỂN TRONG PHÂN XƯỞNG THÉP………………….55

7.4.1. Tính chọn cổng trục…………………………………………………………...55

PHẦN 8: PHÂN XƯỞNG TẠO HÌNH…………………………………………………...57

8.1. SƠ LƯỢC VỀ CÁC PHƯƠNG PHÁP TẠO HÌNH……………………………………57

8.1.1. Tạo hình bằng phương pháp không đầm rung………………………………..57

8.1.2. Tạo hình bằng đầm rung………………………………………………………57

8.2. SƠ ĐỒ VÀ THUYẾT MINH CÔNG NGHỆ PHÂN XƯỞNG TẠO HÌNH…………..57

8.2.1. Sơ đồ công nghệ phân xưởng tạo hình………………………………………..57

8.2.2. Thuyết minh dây chuyền công nghệ phân xưởng tạo hình……………………57

8.3. TÍNH CHỌN THIẾT BỊ TRONG XƯỞNG TẠO HÌNH……………………………....58

8.3.1. Tính toán số tuyến tạo hình, và chiều dài tuyến tạo hình……………………..58

8.3.2. Làm sạch và lau dầu bề mặt tuyến tạo hình và bộ phận tạo hình của máy……60

8.3.3. Công đoạn rải cáp và cắt cáp theo chiều dài tuyến tạo hình…………………..60

8.3.4. Neo cáp vào bệ thép và tiến hành căng cáp sơ bộ……………………………..62

8.3.5. Căng cáp……………………………………………………………………….63

8.3.6. Kiểm tra cường độ cốt thép căng……………………………………………...64

8.3.7. Tính chọn bunker và xe goòng vận chuyển bê tông…………………………..64

8.3.8. Tính chọn máy tạo hình sản phẩm…………………………………………….65

8.3.9. Tính chọn máy cắt cáp………………………………………………………...69

8.3.10. Tính chọn máy cưa cắt sản phẩm…………………………………………….70

8.3.11. Tính chọn số xe gòng vận chuyển sản phẩm ra bãi sản phẩm……………….73

8.3.12. Tính chọn số cần trục cho xưởng tạo hình………………………………...…74

8.3.13. Tính chọn cổng trục sử dụng trong bãi sản phẩm……………………………77

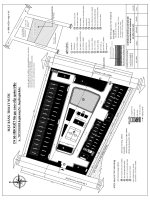

8.3.14. Tính chọn kích thước bãi sãn phẩm………………………………………….79