BÀI TẬP LỚN môn CƠ KHÍ ĐẠI CƯƠNG Đề số 17 : Sản phẩn dạng vỏ , hộp giảm

Bạn đang xem bản rút gọn của tài liệu. Xem và tải ngay bản đầy đủ của tài liệu tại đây (245.3 KB, 25 trang )

1

TRƯỜNG ĐẠI HỌC BÁCH KHOA HÀ NỘI

VIỆN CƠ KHÍ

Bộ mơn Hàn & Cơng nghệ Kim loại

------o0o------

BÀI TẬP CƠ KHÍ ĐẠI CƯƠNG

Mã HP: ME 2030

Thực hiện :

Hướng dẫn:

HÀ NỘI – 06/2021

2

BÀI TẬP CƠ KHÍ ĐẠI CƯƠNG

Đề số 17 : Sản phẩn dạng vỏ , hộp giảm tốc

Chương 1) Các đặc điểm cơ bản và ứng

dụng

1) Các đặc điểm cơ bản của hộp giảm tốc

Đề số 17 ta sẽ tìm hiểu về hộp giảm tốc 2 cấp

hình chữ Z

*Hộp giảm tốc 2 cấp hình chữ Z :

Trước tiên hộp giảm tốc là cơ cấu truyền

động bằng ăn khớp trực tiếp, có tỉ số truyền

không đổi, thường đi kèm với động cơ máy

khuấy.

=> Hộp giảm tốc 2 cấp là hộp giảm tốc bình thường với 2 lần thay đổi tỉ số

truyền động. Hộp giảm tốc hai cấp thường chia thành hai loại: hộp giảm tốc hai

cấp có bánh răng trụ răng thẳng và bánh răng trụ răng nghiên. Có thể nói, hộp

giảm tốc hai cấp được ứng dụng rộng khắp trong hầu hết các lĩnh vực.

- Tỉ số truyền:

Tỉ số truyền là tỉ số biến thiên tốc độ giữa trục vào và trục ra của động cơ hộp

giảm tốc, là đại lượng thể hiện sự biến thiên tốc độ của động cơ khuấy ban đầu

với đầu ra động cơ (tốc độ sử dụng thực tế) thông qua bộ phận giảm tốc là hộp

giảm tốc.

Hộp giảm tốc 2 cấp hình chữ Z được thiết kế với 9 kiểu tỷ số truyền từ 1/8 đến

1/50.

*Vai trò của hộp giảm tốc

Tại sao phải sử dụng hộp giảm tốc, khi mà tác dụng chính của nó chỉ là giảm

tốc độ của động cơ? Thay vì đó khơng chế tạo trực tiếp động cơ có tốc độ quay

nhỏ?

- Bởi vì rất khó tạo ra động cơ có tốc độ quay như mong muốn. Thơng thường

động cơ có tốc độ quay rất cao, trong khi đưa vào hệ thống truyền tải, hay khi

phối hợp với người sử dụng hoặc bộ phận, máy móc khác yêu cầu tốc độ quay

thấp hơn nhiều lần, thì việc giảm tốc cho động cơ là yêu cầu cần thiết.

- Thứ hai, việc chế tạo động cơ có cơng suất nhỏ (thỏa mãn u cầu sử dụng)

cần chi phí rất cao, trong khi động cơ có cơng suất lớn (tốc độ quay lớn) thường

nhỏ gọn, thiết kế đơn giản, với chi phí thấp hơn rất nhiều.

Cho nên, để tối ưu hóa về chi phí, đồng thời đảm bảo sự nhỏ gọn, đơn giản, dễ

sử dụng và bảo dưỡng của hệ thống động cơ giảm tốc, người ta vẫn cần sử dụng

hộp giảm tốc.

-Hai đặc điểm cơ bản của hộp giảm tốc là :

3

+ Giảm tốc: Vì động cơ (theo chuẩn quốc tế) thường có tốc độ cao, trong khi

nhu cầu sử dụng thực tế (tốc độ đầu ra) lại thấp, cho nên sẽ cần tới hộp giảm tốc

để điều chỉnh vòng quay để được tốc độ như ý.

+ Tăng tải: Lắp hộp giảm tốc vào động cơ làm tăng moment xoắn, từ đó làm

tăng khả năng tải trọng và độ khỏe của trục ra hộp giảm tốc.

Một đặc trưng nữa của hộp giảm tốc cần lưu ý đó là, hộp giảm tốc chỉ điều chỉnh

(giảm) xuống được một tốc độ quay nhất định, khác với biến tần, có thể điều

chỉnh cho trục ra nhiều tốc độ sử dụng khác nhau.

2) Ứng dụng của hộp giảm tốc 2 cấp hình chữ Z:

Trong thực tiễn hộp giảm tốc 2 cấp hình chữ Z là sản phẩm phổ biến nhất cho

cơ cấu băng tải, nâng hạ như palang (tời), xe con, cầu trục tại các nhà máy máy

hóa chất, dệt may, hoặc các cơ sở khai thác quặng mỏ và được dùng tại tất cả các

cảng biển Việt Nam.

Chương 2) Lựa chọn vật liệu chế tạo (một hoặc nhiều loại) cho sản

phẩm và trình bày các đặc tính cơ bản của vật

liệu :

Vật liệu để chế tạo vỏ hộp giảm tốc thường là gang

xám, thép tấm.... Trong đó gang xám là vật liệu chế

tạo chủ yếu. Việc chế tạo phôi của vỏ hộp từ gang

xám GX15-32 chủ yếu là bằng phương pháp đúc.

Gang xám là loại gang mà hầu hết cacbon ở dạng

graphit. Do tổ chức này làm cho bề mặt gãy có màu

xám vì vậy gọi là gang xám.

Tổ chức tế vi của gang xám gồm nền cơ sở và

graphit. Nền của gang xám có thể là : peclit; peclit-ferit. Do vậy cơ tính của

gang xám phụ thuộc vào nền , hình dạng và sự phân bố graphit trên nền của nó.

Các thơng số cơ bản của gang xám GX15-32

Mác

Gang

Độ bền

Kéo

GX15- 15

32

Hàm lượng các ngun tố

Uốn

30

Độ

cứng

HB

C (%)

163229

3.5

Si (%)

2.2

Mn

(%)

P (%)

0.6

0.3

S (%)

(khơng (khơng

q )

q)

0.15

Cơ tính của gang xám GX15-32: có nền peclit- ferit, grafit thơ hình tấm , có độ

bền nén cao nhưng bền kéo , có khả năng tự bơi trơn , cơ tínhkhơng cao => Cơ

tính gang xám GX15-32 thấp do có tổ chức grafit tấm với độ bền rất thấp (có thể

4

coi bằng khơng), có dạng bề mặt lớn, coi như vết nứt, rỗng chia cắt rất mạnh nền

kim loại (thép) và sự tập trung ứng suất ở các đầu nhọn của tấm grafit làm giảm

rất mạnh độ bền kéo.

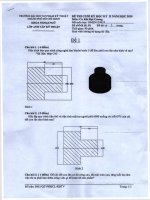

Chương 3) Lựa chọn phương pháp chế tạo sản phẩm và mô tả trình tự

gia cơng với sản phẩm cụ thể đã chọn, tính tốn thơng số cắt gọt chính

cho một số ngun cơng cơ bản

3.1)Phương pháp chế tạo phơi

Có rất nhiều phương pháp chế tạo phôi khác nhau: rèn, dập, đúc.. để chế tạo

phơi ta phải dựa vào hình dáng và khối lượng của chi tiết để chọn phương pháp

hợp lý.

Ở đây ta thấy việc chọn phôi được xác định theo nhiều yếu tố:

− Kết cấu chi tiết là chi tiết dạng hộp.

− Điều kiện làm việc: Va đập nhẹ và ứng suất thay đổi .

− Dạng sản xuất là hàng khối.

Căn cứ vào các yếu tố đó với, với chi tiết nắp và thân dưới hộp giảm tốc này thì

ta chọn phương pháp đúc là hợp lý nhất.

Đúc là phương pháp phổ biến trong chế tạo hiện nay, đúc nhiều loại chi

tiết với nhiều vật liệu khác nhau.

Công nghệ đúc có nhiều phương pháp:

1. Đúc trong khn cát mẫu gỗ

Là phương pháp được áp dụng rộng rãi và phổ biến trong sản xuất với chi

tiết nhỏ, lớn trong sản xuất loạt nhỏ, loạt vừa và hàng khối với sản lượng hàng

năm không lớn. Với phưpng pháp này để đảm bảo chính xác cho phơi thì mẫu

gỗ phải được chế tạo chính xác và hàm khn được định vị chính xác. Để khắc

phục sản xuất của phương pháp này ta có thể làm khuôn bằng máy. Phương

pháp này được dùng phổ biến hiện nay vì nó vừa kinh tế và việc chế tạo khn

đơn giản, nămg suất và độ chính xác của phơi là tương đối. Trong q trình làm

khn nó đảm bảo được độ đồng nhất và giảm sai số do q trình làm khn gây

nên.

Đúc trong khn cát có đặc điểm là dễ chế tạo, đơn giản... Nhưng nhược điểm là

độ chính xác của các bề mặt và độ nhẵn bóng của chi tiết thấp...

2. Đúc khn bằng kim loại

Với phương pháp này thì lượng dư nhỏ, tiết kiệm được ngun liệu phơi

đúc, có độ chính xác hơn mẫu khn cát. Nhưng có nhược điểm là giá thành chế

tạo khuôn cao nên chỉ phù hợp với dạng sản xuất loạt khối, loạt lớn, không áp

dụng được với chi tiết có cấu tạo hình dáng phức tạp.

3. Đúc khn mẫu chảy

5

Có độ chính xác, lượng dư gia cơng nhỏ, có nhẵn bề mặt khuông phải gia

công . Nhưng là theo phương pháp này giá thành chế tạo khuôn cao nên chỉ có

thể sử dụng cho gia cơng co cấu tạo phức tạp mà các phương pháp khác không

làm được.

Như vậy, căn cứ vào các yêu cầu kỹ thuật và các phương pháp phân tích trên :

Ta chọn phương pháp đúc trong khuôn cát là hợp lý.

Vật liệu: Gang xám 15- 32 có:

C=3¸3,8 %

Mn=0,5¸0,8 %

Si=0,5¸3 %,

S=0,1¸0,2 %

P=0,1¸0,4 %

dbn=150 MPa

dbu=320

MPa

Tra sổ tay cơng nghệ chế tao phơi, ta có chính xác đúc là cấp II

Chọn chuẩn gia công :

Chọn bề mặt giữa hai chi tiết khi chưa lắp ghép với nhau làm chuẩn thô.

- Đối với nắp: Mặt lắp ghép với thân làm chuẩn thơ gia cơng mặt trên sau

đó gia cơng các lỗ lắp ghép để làm chuẩn tinh cho các ngun cơng gia cơng các

bề mặt, lỗ cịn lại.

- Đối với thân: Mặt đáy làm chuẩn thô, để gia công mặt lắp ghép . Sau

đó lấy mặt lắp ghép làm chuẩn tinh để gia công mặt đáy và 6lỗ ghép với nắp làm

chuẩn thơ gia cơng mặt trên sau đó lật lại gia công mặt lắp ghép và 4 lỗ hai bên

sau đó dùng 2 lỗ xa nhau nhất và mặt lắp ghép làm làm chuẩn tinh để gia công

các bề mặt, lỗ còn lại.

- Sau này mặt đáy và 6 lỗ hai bên dùng làm chuẩn tinh thống nhất để gia

công nắp và thân (lắp ghép). Đặc biệt gia cơng các lỗ trục lắp ổ lăn.

3.2) Quy trình gia công

Nguyên tắc chung khi thiết kế nguyên công là đảm bảo được năng suất và độ

chính xác yêu cầu. Năng suất và độ chính xác phụ thuộc vào chế độ cắt, lượng

dư, những bước và thứ tự các bước công nghệ ...

Vì vậy khi thiết kế ngun cơng phải dựa vào dạng sản xuất, phưong pháp phân

tán vừa phải nguyên công để chọn sơ đồ nguyên công cho hợp lý.

Quy trình cơng nghệ tổng qt :

Gia cơng một số bề mặt nắp, một số bề mặt thân đế

Sau đó lắp ghép để gia công một số lỗ và những bề mặt cịn lại

Quy trình ngun cơng:

6

I. NGUN CƠNG I:

TẠO PHƠI

a. Mặt phân khn

Chọn mặt phân khuôn cần tuân thủ theo các nguyên tắc sau đây:

- Đảm bảo yêu cầu về mặt

- Đảm bảo độ chính xác bề mặt của vật đúc

- Đảm bảo lấy được mẫu dễ dàng, khi rút mẫu không được vỡ cát, ít miếng mẫu

rời và sữa khuôn một cách dễ dàng....

II. NGUN CƠNG II: PHAY MẶT TRÊN LẮP GHÉP ĐẠT KÍCH

THƯỚC 432+0.2 và Rz40

2. Phân tích nguyên công

a. Định vị

- Mặt đáy dùng 2 phiến tỳ phẳng hạn chế 3 bậc tự do.

- Một mặt đầu hạn chế 2 bậc tự do dùng 2 chốt tỳ.

- Mặt bên dùng 1 chốt hạn chế nốt bậc tự do còn lại

b. Kẹp chặt

Dùng 4 mỏ kẹp liên động, kẹp chặt hai bên đặt vào 1 mặt gờ của chi tiết vng

góc với mặt phẳng đáy cần định vị .

c. Máy: dùng máy FSS400 (máy phay đứng của Đức STCNCTM T3 T.78)

d. Dao : dao phay mặt cầu gắn mảnh hợp kim cứng BK8

có D=160 ; d=50 ;B=80 ; Z min = 16 răng

III.NGUYÊN CÔNG III: PHAY MẶT ĐÁY CHO THÂN HỘP

a.Định vị

- Mặt phẳng lắp ghép khống chế 3 bậc tự do

- Mặt phẳng bên không chế 2 bậc tự do

b. Kẹp chặt

Dùng 4 mỏ kẹp liên động, kẹp chặt hai bên đặt vào 1 mặt gờ của chi tiết vng

góc với mặt phẳng đáy cần định vị .

c. Dùng máy FSS400 (máy phay đứng của Đức )

d. Dao : dao phay mặt cầu gắn mảnh hợp kim cứng BK8

IV. NGUYÊN CÔNG IV: LẦN LƯỢT KHOAN - DOA 6LỖ ĐÁY ứ28

LÀM ĐỊNH VỊ .

2. Phân tích nguyên công

a. Định vị

7

- Mặt lắp ghép dùng làm mặt kết hợp với hai phiến tỳ hạn chế 3 bậc tự do.

- Một mặt đầu hạn chế 2 bậc tự do dùng chốt trỳ.

- Mặt bên dùng 1 chốt hạn chế nốt bậc tự do còn lại.

b. Kẹp chặt

- Dùng 4 mỏ kẹp liên động, kẹp vào gờ mặt định vị.

- Lực kẹp hướng vng góc với mặt định vị chính.

c. Đồ gá gia cơng

Dùng đồ gá khoan- doa chun dùng có bạc dẫn hướng. Kẹp chặt bằng ren vít,

đai ốc.....

d. Chon máy

Máy khoan cần : 2III57 (STCNCTMT3 -Tr 47)

- Công suất động cơ: N= 7(KW), hiệu suất máy: 0,95

- Công suất động cơ nâng là: N= 5,5(KW)

- Kích thước làm việc của bàn máy là: 450x590(mm)

- Khoảng cách từ đường trục chính tới trụ là: 1120-2240(mm)

V. NGUYÊN CÔNG V: KHOAN VÀ DOA LỖ ĐẾ CHO THÂN HỘP

- Định vị: dùng phiến dẫn tháo dời nên định vị gồm 2 phần

a. Đồ gá:

- Chi tiết mặt bích ghép khống chế 3 bậc tự do

- Cơ cấu kẹp: dùng 2 mỏ kẹp kiểu đòn gánh 2 đầu hộp

b.Chi tiết , phiến dẫn:

- Định vị :

+ mặt phẳng đáy khống chế 3 bậc tự do

+ chốt mặt bên khống chế 2 bậc tự do

+ chốt đầu khống chế 1 bậc tự do

- Cơ cấu kẹp: Dùng 2 mỏ kẹp hình thước thợ kết hợp với bánh lệch tâm

c.Chọn máy: chọn máy 2H55 (máy khoan cần LB Nga )

+ Dùng mũi khoan Փ12 , mũi khoét Փ16,75 ; mũi doa Փ17.

VI. NGUYÊN CÔNG VI: PHAY VẤU LỒI CHO THÂN HỘP

a. Định vị :

- Mặt phẳng đáy khống chế 3 bậc tự do

- 1 chốt trụ khống chế 2 bậc tự do

8

- 1 chốt trám khống chế 1 bậc tự do

b. Cơ cấu kẹp : dùng 2 mỏ kẹp kiểu đòn gánh 2 bên cạnh hộp

c. Máy: chọn máy FW200 ( máy phay vạn năng đứng , ngang STCNCTM T3

T.78)

d.Dao : dùng dao phay ngón gia cơng phá , loại chi cơn thép P18

VII. NGUN CƠNGVII: PHAY MẶT ĐẦU LỖ CỔ TRỤC CHÍNH

BÊN TRÁI ĐẠT KÍCH THƯỚC 516+0,2 VÀ Rz40

a. Định vị

- Mặt phẳng đáy kết hợp với 2 phiến tỳ hạn chế 3 bậc tự do.

- Dùng một chốt trụ ngắn định vị vào lỗ 28 hạn chế hai bậc tự do.

- Dùng một chốt trám định vi vào lỗ 28 hạn chế bậc tự do còn lại

Như vậy 6 bậc tự do của chi tiết đã được định vị hoàn toàn.

b. Kẹp chặt

Dùng 4 mỏ kẹp liên động kẹp vào mặt gờ vng góc và hướng vào mặt định vị

chính.

c. Chọn đồ gá gia cơng

Ta chọn đồ gá phay chuyên dùng, có cử so dao

d. Chon máy

Chon máy phay ngang: 6H13B (STCNCTN2-Tr75)

VIII . NGUYÊN CÔNG VIII: KHOAN + KHOÉT LỖ THĂM DẦU

TRÊN THÂN HỘP

a. Định vị :

- Mặt phẳng đáy khống chế 3 bậc tự do

- 1 chốt trụ khống chế 2 bậc tự do

- 1 chốt trám khống chế 1 bậc tự do

b. Cơ cấu kẹp : dùng 2 mỏ kẹp kiểu đòn gánh 2 bên cạnh hộp

c.Máy : Dùng máy 2A592 , đầu khoan xoay nghiêng 45 độ (STGCCO T.468)

d. Dao: dùng mũi khoan Փ12 , mũi kht Փ20

IX. NGUN CƠNG IX: KHOAN LỖ BÍCH GHÉP Փ13 CHO

THÂN HỘP

- Định vị: dùng phiến dẫn tháo dời nên định vị gồm 2 phần

a.Đồ gá: chi tiết:

-Định vị: mặt phẳng đáy khống chế 3 bậc tự do

9

- Cơ cấu kẹp: Dùng 2 mỏ kẹp kiểu đòn gánh 2 đầu hộp

b.Chi tiết, phiến dẫn:

-Định vị:

+ 2 chốt trụ tì vào mặt bên khống chế 2 bậc tự do

+ 3 chốt trụ tì đầu phẳng tì vào mặt lắp ghen khống chế 3 bậc tự do

+ 1 chốt tì vào mặt lỗ gối trục khống chế 1 bậc tự do

- Cơ cấu kẹp : dùng hai mỏ kẹp hình thước thợ kết hợp với bánh lệch tâm

c.Máy : dùng máy khoan 2H55 ( STGCCO T.468)

d. Dao : dùng mũi khoan Փ13

X. NGUYÊN CÔNGX: KHOAN - TARÔ CÁC LỖ M14 BÊN PHẢI

a. Định vị

- Mặt phẳng đáy kết hợp với 2 phiến tỳ hạn chế 3 bậc tự do.

- Dùng một chốt trụ ngắn định vị vào lỗ 28 hạn chế hai bậc tự do .

- Dùng một chốt trám định vi vào lỗ 28 hạn chế bậc tự do còn lại

- Dùng hai chốt tỳ phụ, tỳ từ dưới lên nhằm tăng độ cứng vững cho chi tiết gia

công. Chốt tỳ phụ không han chế bậc tự do

b. Kẹp chặt

Dùng 4 mỏ kẹp liên động kẹp vào mặt gờ chi tiết, vng góc và hướng vào mặt

định vị chính.

c. Chọn đồ gá gia cơng

Ta chon đồ gá khoan - tarơ chun dùng, có bạc dẫn hướng được gá trên phiến

dẫn

d. Chọn máy

May khoan cần : 2III57 (STCNCTMT3 -Tr47)

- Công suất động cơ: N= 7(KW), hiệu suất máy: 0,75

- Cơng suất động cơ nâng là: N= 5,5(KW)

- Kích thước làm việc của bàn máy là: 450x590(mm)

XI. NGUYÊN CÔNG XI : PHAY MẶT PHẲNG BÍCH GHÉP CHO

NẮP HỘP

a. Định vị:

- Mặt phẳng thơ phía trên nắp hộp khống chế 3 bậc tự do

- 2 chốt tì vào mặt bên khống chế 2 bậc tự do

- 1 chốt tì ở đầu hộp khống chế 1 bậc tự do

10

b.Cơ cấu kẹp : Dùng địn gánh + ren vít giữa hộp để kẹp chặt

c. Máy: dùng máy FSS400 (máy phay đứng của Đức STCNCTM T3 T.78)

d. Dao : dao phay mặt cầu gắn mảnh hợp kim cứng BK8

XII. NGUYÊN CÔNG XII :

PHAY MẶT LỖ THĂM DẦU

a. Định vị

- Mặt phẳng đáy kết hợp với 2 phiến tỳ hạn chế 3 bậc tự do.

- Dùng một chốt trụ ngắn định vị vào lỗ 28 hạn chế hai bậc tự do .

- Dùng một chốt trám định vị vào lỗ 28 hạn chế bậc tự do còn lại

- Để tăng độ cứng vững cho chi tiết gia công. Ta dùng một chốt tỳ phụ, tỳ vào

mặt dưới của chi tiết. Chốt tỳ phụ chỉ làm tăng thêm độ cứng vứng cho chi tiết

chứ không hạn chế bậc tự do.

b. Kẹp chặt

Dùng 4 mỏ kẹp liên động kẹp vào mặt gờ vuông góc và hướng vào mặt định vị

chính.

c. Chọn đồ gá gia cơng

Ta chọn đồ gá phay chun dùng, có cơ cấu so dao .

d. Chọn máy

Chon máy phay ngang: 6H13B (STCNCTM2-Tr75) có:

- Có cơng suất chính của động cơ: N= 4(KW), 0,75

- Phạm vi tốc độ trục chính: 63-31501(v/ph)

XIII. NGUYÊN CÔNG XIII: PHAY MẶT PHẲNG CỦA SỔ CHO

NẮP HỘP

a.Định vị :

- 3 chốt tìvào mặt lắp ghép khống chế 3 bậc tự do

- 2 chốt tì vào mặt bên khống chế 2 bậc tự do

-1 chốt tì ở đầu hộp khống chế 1 bậc tự do

b.Cơ cấu kẹp: dùng 2 mỏ kẹp kiểu đòn gánh ở 2 đầu

c. Máy : dùng máy FSS400(máy phay đứng của Đức STCNCTM T3 T.78)

d. Dao : dao phay mặt cầu gắn mảnh hợp kim cứng BK8

có D=160 ; d=50 ;B=80 ; Z min = 16 răng

XIV. NGUYÊN CÔNG XIV:

PHAY MẶT LỖ THÁO DẦU

a. Định vị

- Mặt lắp ghép dùng làm mặt kết hợp với 2 phiến tỳ hạn chế 3 bậc tự do.

11

- Một mặt cạnh dùng 1chốt tỳ hạn chế 2 bậc tự do.

- Mặt bên dùng 1 chốt hạn chế nốt bậc tự do còn lại.

b. Kẹp chặt

Dùng 4 mỏ kẹp liên động kẹp hướng vng góc với mặt định vị chính.

c. Đồ gá

- Dùng đồ gá phay chuyên dùng

- Kẹp chặt bằn ren vít, đai ốc

d. Chọn máy

Chon máy phay ngang: 6H13B (STCNCTN2-Tr75) có:

- Có cơng suất chính của động cơ: N= 4(KW).

- Phạm vi tốc độ trục chính: 63-31501(v/ph)

- Kích thước bề mặt làm việc của bàn máy: 400x1600(mm)

- Số cấp bước tiến bàn máy: 18 cấp

- Khối lượng máy: 2245(kg)

- Góc quay lớn nhất của bàn: 45độ

e. Chon dao

- Dao phay mặt đầu răng chắp, gắn mảnh HKC BK6.

- Đường kính dao: D = 180(mm)

- Bề rộng: B = 50(mm)

- Số răng: z = 8răng

f. Dụng cụ đo

Dùng thước cặp 1/20, thước lá 200mm

g. Chọn bậc thợ

Ở ngun cơng nay ta chọn thợ phay, có bậc thợ là: 3/7.

3. Tính tốn chế độ cắt

*Bước1: Phay thơ

a. Chiều sâu cắt

Chọn chiều sâu cắt: t = 1,5(mm)

b. Lượng chạy dao

Bảng (5-125) - CĐC- GCC: Sz = 0,.29 (mm/r)

XV. NGUYÊN CƠNG XV: KHOAN LỖ BÍCH CỬA SỔ

Đồ gá là phiến dẫn tháo dời nên ta tách làm 2 phần:

12

a.Đồ gá, chi tiết :

-Định vị:

+ Mặt phẳng bích của sổ khống chế 3 bậc tự do

+ Chốt tì làm phần lõm khống chế 1 bậc tự do

- Cơ cấu kẹp: dùng 2 mỏ kẹp kiểu đòn gánh kẹp ở hai đầu

b.Chi tiết –phiến dẫn :

- Định vị :

+ Mặt phẳng bích cửa sổ khống chế 3 bậc tự do

+2 chốt tì cạnh bên khống chế 2 bậc tự do

+ 1 chốt tì cạnh đầu khống chế 1 đầu tự do

c. Máy : dùng máy 2H55 ( STGCCO T.468 )

d. Dao : dùng mũi khoan thép gió Փ3; Փ8.5; mũi taro M4, M10

XVI. NGUYÊN CÔNG XVI: LẮP THÂN VỚI NẮP HỘP

Nguyên công này thực hiện lắp ráp thân với nắp hộp ổn định với nhau bằng 10

bộ bulong M12

- Định vị :

+ Mặt phẳng lắp ghép khống chế 3 bậc tự do

+ Mặt bên của hộp khống chế 2 bậc tự do

+Mặt đầu của hộp khống chế 1 bậc tự do

XVII. NGUYÊN CÔNG XVII: KHOAN VÀ DOA LỖ CHỐT CÔN

a.Định vị:

+ Mặt phẳng đáy khống chế 3 bậc tự do

+ Lỗ trên mặt bích nắp hộp đã gia cơng làm phiến dẫn

b.Cơ cấu kẹp : vì lỗ Փ7.5 rất nhỏ so với trọng lượng của hộp nên không cần cơ

cấu kẹp

c.Máy : dùng máy 2H55 ( STGCCO T.468)

d.Dao

+ Dùng mũi khoan thép gió Փ7.5

+ Dùng mũi doa có độ cơn 1:50 Փ8

XVIII . NGUYÊN CÔNG XVIII: GIA CÔNG THÔ + BÁN TINH +

VÁT MÉP Փ149.79;Փ101

a.Định vị :

+ Mặt phẳng đáy khống chế 3 bậc tự do ( dùng phiến tì)

13

+1 chốt trụ khống chế 2 bậc tự do (ở lỗ đáy Փ17)

+ 1 chốt trám khống chế 1 bậc tự do ( ở lỗ đáy Փ17)

b.Cơ cấu kẹp : dùng 2 mỏ kẹp xoay để kẹp phôi

c.Máy : dùng máy T611 ( máy doa ngang STGCC T.452)

d.Dao : Dùng dao 1 lưỡi gắn mảnh hợp kim cứng BK8

XIX. NGUYÊN CÔNG XIX:

KIỂM TRA

a. Kiểm tra độ đồng tâm của gai lỗ và độ vng góc của mặt đầu so với tâm

lỗ trục chính

Độ đồng tâm của hai lỗ (bên phảivà bên trái) cuả chi tiết được kiểm tra bàng

trục gá 3, bạc 4 và đồng hồ lò so 2. Trục gá 3 được lắp vao lỗ bên phải còn bạc 4

được lắp vào lỗ bên trái. Đồng hồ so 2 được gá vào trục gá 3 và khi quay trục gá

3 cùng đồng hồ so 2 một vòng sung quanh bạc 4, độ lệch của kim đồng hồ so 2

chỉ độ đồng tâm của hai lỗ.

Độ vng góc giữa hai mặt đầu và lỗ đ ược kiểm tra bằng đồng hồ so 1 khi đồng

hồ này được gá trên trục gá 3 và được quay cùng trục gá một vòng. Độ lệch của

kim đồng hồ chính là độ khơng vng góc cầ đo.

b. Kiểm tra độ song song của các tâm lỗ trục chính so với mặt phẳng đáy.

Chi tiết cần được kiểm tra 2 được dặt trên bàn máp, dùng trục gá 4 (có lắp thêm

bạc 3) gá vào lỗ. Đồng hồ so 1 được đặt ở vị trí I (đầu đo tiếp xúc với đường

sinh cao nhất) sau đó đem đồng hồ so I đặt ở vị trí II (đầu đo tiếp xúc với đường

sinh cao nhất). Độ lệch của kim đồng hồ chính là độ khơng song song của tâm lỗ

và mặt đáy cần đo.

14

Chương 4: Phương pháp xử lí nhiệt

Xử lý nhiệt ( Nhiệt luyện ) là một phương pháp tác động nhiệt độ lên vật

chất nhằm làm thay đổi vị cấu trúc chất rắn , đôi khi tác động làm thay

đổi thành phần hóa học , đặc tính của vật liệu . Chủ yếu của ứng dụng

nhiệt luyện là thuộc về ngành luyện kim . Nhiệt luyện cũng được sử dụng

trong nhiều lĩnh vực khác nhau , ví dụ như ngành sản xuất thủy tinh . Quá

trình nhiệt luyện bao gồm sự nung nóng hoặc làm nguội với mức độ

chênh lệch đáng kể , hoặc xử lý nhiệt theo một thời gian biểu nhằm mục

đích làm mềm hay làm cứng vật liệu , cũng như tạo ra sự cứng hay mềm

khác nhau trên củng một vật liệu , ví dụ như tơi bề mặt , vật liệu chí cứng

ở bề mặt ( chống mài mòn ) nhưng lại dẻo dai ở phần bên trong chịu va

đập cũng như chịu uốn rất tốt ) . Nhiệt luyện địi hỏi một quy trình chặt

chẽ và có kiểm sốt thời gian và tốc độ trao đổi nhiệt trên vật liệu . Nhiều

quốc gia tiên tiến chưa cơng bố và bí mật một số cơng nghệ nhiệt luyện yếu tố tạo ra một vật liệu có giá thành hạ nhưng tính năng sử dụng rất cao

. Ví dụ , với một chi tiết trục động cơ , người ta sử dụng vật liệu thép hợp

kim thấp ( giá thành rẻ ) . sau công đoạn nhiệt luyện ram , thâm vật liệu

có bề mặt cứng chịu được bài mòn cao , nhưng thân trục lại chịu được

chân động và chịu tốn khá lớn . chi tiết được bán với giá rất cao . Bản

chất của nhiệt luyện kim loại là làm thay đổi tính chất thơng qua biến đổi

tổ chức của vật liệu . Một quy trình nhiệt luyện bao gồm 3 giai đoạn :

Nung , giữ nhiệt , làm nguội . Khi nung , tổ chức vật liệu sẽ thay đổi theo

nhiệt độ , tuỳ thời điểm nâng , hạ nhiệt với các tốc độ khác nhau mà nhiệt

luyện với các phương pháp khác nhau sẽ cho ra tính chất vật liệu mong

muốn . Để làm thay đổi mạnh hơn nữa các tính chất của kim loại và hợp

kim , người ta còn kết hợp đồng thời các tác dụng của biến đang deo và

nhiệt luyện hay tác dụng hoá học và nhiệt luyện . Như vậy Nhiệt luyện

nói chung ) bao gồm ba loại : Nhiệt luyện đơn giản . Cơ nhiệt luyện . Hoả

nhiệt luyện.

Một số phương pháp nhiệt luyện :

15

Tôi bề mặt: Thực hiện tôi trên bề mặt chi tiết hợp kim, thường sử dụng

các lò tần số để chỉ nung phần mặt ngoài của chi tiết.

Sản Phẩm vỏ hộp giảm tốc được tôi bề mặt để đảm bảo độ cứng bề mặt cao (để

chống mài mòn), nhưng phần bên trong nó lại dẻo.

Ram: Ram là q trình nhiệt luyện gồm nung kim loại đã được tôi đến

nhiệt độ thấp hơn nhiệt độ chuyển biến pha, đưa hợp kim về trạng thái

cân bằng, do đó mà tổ chức khơng ổn định khi tôi sẽ được phân huỷ thành

tổ chức ổn định hơn.

Chương 5) Kết luận

Hộp giảm tốc là sản phẩn cơ khí có nhiều cơng dụng lớn . Các máy móc, cơ cầu

thường lắp đặt hộp giảm tốc đó là cửa cuốn, máy khuấy bột, băng tải vận tải đất

đá, động cơ xe máy, động cơ xe cơ giới, đồng hồ, hệ thống lò hơi… Ứng dụng

đa dạng của hộp số giảm tốc loại nhỏ, loại lớn trong công nghiệp như: băng

chuyền sản xuất xi măng, sản xuất thức ăn gia súc, hệ thống chế biến gỗ, in ấn

bao bì… Đặc biệt với các máy ép, máy nghiền, máy khuấy trộn, máy xi mạ, máy

cán thép phục vụ cho ngành sản xuất sắt, thép, luyện kim, cơ khí chế tạo thì hộp

số là thành phần khơng thể thiếu.Các băng tải, băng chuyền, cẩu dùng trong vận

chuyển hàng hóa, khai thác khống sản cũng cần phải có hộp giảm tốc.Hầu hết,

các khách hàng, kỹ sư đều phải công nhận tầm quan trọng của thiết bị này trong

công nghiệp với các ngành: sản xuất, luyện kim, gia cơng, chế biến, khai

khống…Để sử dụng hộp giảm tốc cũng như khai thác tốt nhất thiết bị này thì

những từ ngữ có liên quan cần phải được hiểu, nắm kỹ như: trục vào còn có tên

gọi khác là trục nối với motor hay trục nhỏ, trục tốc độ nhanh.

BẢNG TĨM TẮT

TT TT

TÊN

NGUN NGUN

CƠNG

CƠNG

MƠ TẢ

1

Phương pháp :đúc

khn cát mẫu gỗ

Ngun

cơng 1

Tạo phơi

CHẾ DỘ

GIA

CƠNG

U

CẦU

KĨ

THUẬ

T

Phay trên

máy phay

FSS400

đạt kích

thước

432+0.2

Dụng cụ:

dao phay

độ

nhám

Vật kiệu : GX15-32

2

Ngun

cơng 2

Phay

mặt trên lắp

ghép

Phương pháp : phay

mặt đầu.

Trình tự bước :

. Định vị

16

- Mặt đáy dùng 2

phiến tỳ phẳng hạn

chế 3 bậc tự do.

mặt cầu

gắn mảnh

hợp kim

- Một mặt đầu hạn chế cứng BK8

2 bậc tự do dùng 2

chốt tỳ.

rz40

- Mặt bên dùng 1 chốt

hạn chế nốt bậc tự do

cịn lại

3

Ngun

cơng 3

Phay mặt

đáy cho thân

hộp

Phương pháp : phay

mặt đầu.

Trình tự bước:

Định vị

- Mặt phẳng lắp ghép

khống chế 3 bậc tự do

- Mặt phẳng bên

không chế 2 bậc tự do

4

Nguyên

công 4

Lần lượt

khoan - doa

6lỗ đáy làm

định vị .

Phương pháp : khoan

và doa

Trình tự bước :

Định vị

- Mặt lắp ghép dùng

làm mặt kết hợp với

hai phiến tỳ hạn chế 3

bậc tự do.

Phay trên

máy phay

FSS400

độ

nhám

Rz40

Dụng cụ:

dao phay

mặt cầu

gắn mảnh

hợp kim

cứng BK8

Dùng máy

khoan :

2III57

(STCNCT

MT3 -Tr

47)

Dung

sai:

0,2 mm

Độ

nhám :

Rz40

- Một mặt đầu hạn

chế 2 bậc tự do dùng

chốt trỳ.

- Mặt bên dùng 1 chốt

hạn chế nốt bậc tự do

cịn lại.

5

17

Ngun

cơng 5

Khoan và

Phương pháp : khoan

doa lỗ đế

và doa

cho thân hộp Trình tự:

chọn máy Kích

2H55 (máy thước

khoan cần đạt mũi

LB Nga )

Định vị: dùng phiến

dẫn tháo dời nên định

vị gồm 2 phần

a. Đồ gá:

- Chi tiết mặt bích

ghép khống chế 3 bậc

tự do

+ Dùng

mũi khoan

Փ12 , mũi

khoét

Փ16,75 ;

mũi doa

Փ17

- Cơ cấu kẹp: dùng 2

mỏ kẹp kiểu đòn gánh

2 đầu hộp

khoan

Փ12 ,

mũi

khoét

Փ16,75

; mũi

doa

Փ17;

Độ

nhám :

Rz40

b.Chi tiết , phiến dẫn:

- Định vị :

+ mặt phẳng đáy

khống chế 3 bậc tự do

+ chốt mặt bên khống

chế 2 bậc tự do

+ chốt đầu khống chế

1 bậc tự do

6

Nguyên

công 6

Phay vấu lồi Phương pháp : phay

cho thân hộp mặt bên.

Trình tự : Định vị :

- Mặt phẳng đáy

khống chế 3 bậc tự do

- 1 chốt trụ khống chế

2 bậc tự do

- 1 chốt trám khống

chế 1 bậc tự do

18

Máy: chọn

máy

FW200 (

máy phay

vạn năng

đứng ,

ngang

STCNCT

M T3

T.78)

Dao : dùng

dao phay

ngón gia

cơng phá ,

loại chi

cơn thép

P18

đạt: 30

mm

Dung

sai:

0,2 mm

Độ

nhám :

Rz40

7

Ngun

cơng 7

Phay mặt

đầu lỗ cổ

trục chính

bên trái

Phương pháp : phay

mặt đầu

Chon máy

phay

ngang:

Trình tự : định vị:

6H13B

- Mặt phẳng đáy kết

(STCNCT

hợp với 2 phiến tỳ hạn N2-Tr75)

chế 3 bậc tự do.

- Dùng một chốt trụ

ngắn định vị vào lỗ 28

hạn chế hai bậc tự do.

- Dùng một chốt trám

định vi vào lỗ 28 hạn

chế bậc tự do cịn lại

8

Ngun

cơng 8

Khoan +

Phương pháp : khoan

khoét lỗ

và khoét

thăm dầu

Trình tự: Định vị :

trên thân hộp

- Mặt phẳng đáy

khống chế 3 bậc tự do

- 1 chốt trụ khống chế

2 bậc tự do

9

Ngun

cơng 9

Khoan lỗ

bích ghép

փ13 cho

thân hộp

- 1 chốt trám khống

chế 1 bậc tự do

Dao: dùng

mũi khoan

Փ12 , mũi

khoét Փ20

Phương pháp: khoan

Dùng máy

khoan

2H55

( STGCCO

T.468)

Trình tự- Định vị:

dùng phiến dẫn tháo

dời nên định vị gồm 2

phần

a.Đồ gá: chi tiết:

-Định vị: mặt phẳng

đáy khống chế 3 bậc

tự do

- Cơ cấu kẹp: Dùng 2

mỏ kẹp kiểu đòn gánh

2 đầu hộp

b.Chi tiết, phiến dẫn:

19

Dùng máy

2A592 ,

đầu khoan

xoay

nghiêng 45

độ

(STGCCO

T.468)

Khoan

phải

xoay

nghiêng

45 độ ,

phải

dùng

mũi

khoan

Փ12 ,

mũi

khoét

Փ20

dùng

mũi

khoan

Փ13

-Định vị:

+ 2 chốt trụ tì vào mặt

bên khống chế 2 bậc

tự do

+ 3 chốt trụ tì đầu

phẳng tì vào mặt lắp

ghen khống chế 3 bậc

tự do

+ 1 chốt tì vào mặt lỗ

gối trục khống chế 1

bậc tự do

10

Nguyên

công 10

Khoan - tarơ

các lỗ m14

bên phải

Phương pháp: khoan

Máy khoan

cần : 2III57

Trình tự : Định vị

(STCNCT

- Mặt phẳng đáy kết

MT3

hợp với 2 phiến tỳ hạn -Tr47)

chế 3 bậc tự do.

Dung

sai:

- Dùng một chốt trụ

ngắn định vị vào lỗ 28

hạn chế hai bậc tự do .

Rz40

0,2 mm

Độ

nhám :

- Dùng một chốt trám

định vi vào lỗ 28 hạn

chế bậc tự do còn lại

- Dùng hai chốt tỳ

phụ, tỳ từ dưới lên

nhằm tăng độ cứng

vững cho chi tiết gia

công. Chốt tỳ phụ

không han chế bậc tự

do

11

20

Ngun

cơng 11

Phay mặt

phẳng bích

ghép cho

nắp hộp

Phương pháp : phay

mặt bên

- Mặt phẳng thơ phía

trên nắp hộp khống

chế 3 bậc tự do

Dùng máy độ

FSS400

nhám

(máy phay Rz40

đứng của

Đức

STCNCT

M T3 T.78)

- 2 chốt tì vào mặt bên

Dao : dao

Trình tự : Định vị:

khống chế 2 bậc tự do

- 1 chốt tì ở đầu hộp

khống chế 1 bậc tự do

12

13

21

Nguyên

công 12

Nguyên

công 13

Phay mặt lỗ

thăm dầu

Phương pháp : phay

mặt đầu

phay mặt

cầu gắn

mảnh hợp

kim cứng

BK8

Chon máy

phay

ngang:

Trình tự : Định vị

6H13B

- Mặt phẳng đáy kết

(STCNCT

hợp với 2 phiến tỳ hạn M2-Tr75)

chế 3 bậc tự do.

có:

- Dùng một chốt trụ

- Có cơng

ngắn định vị vào lỗ 28 suất chính

hạn chế hai bậc tự do . của động

cơ: N=

- Dùng một chốt

trám định vị vào lỗ 28 4(KW),

hạn chế bậc tự do còn 0,75

lại

- Phạm vi

tốc độ trục

- Để tăng độ cứng

chính: 63vững cho chi tiết gia

31501(v/ph

cơng. Ta dùng một

)

chốt tỳ phụ, tỳ vào

mặt dưới của chi tiết.

Chốt tỳ phụ chỉ làm

tăng thêm độ cứng

vứng cho chi tiết chứ

không hạn chế bậc tự

do.

Phay mặt

Phương pháp : phay

phẳng của sổ mặt bên

cho nắp hộp Trình tự : .Định vị :

Dung

sai

0.2mm

Độ

nhám

Rz40

. Máy :

độ

dùng máy nhám

FSS400(m Rz40

áy phay

- 3 chốt tì vào mặt lắp đứng của

ghép khống chế 3 bậc Đức

tự do

STCNCT

- 2 chốt tì vào mặt bên M T3 T.78)

khống chế 2 bậc tự do Dao : dao

phay mặt

-1 chốt tì ở đầu hộp

khống chế 1 bậc tự do

14

Nguyên

công 14

Phay mặt lỗ

tháo dầu

cầu gắn

mảnh hợp

kim cứng

BK8

Phương pháp : phay

mặt đầu

Chon máy

phay

ngang:

Trình tự : Định vị

6H13B

- Mặt lắp ghép dùng (STCNCT

làm mặt kết hợp với 2 N2-Tr75)

phiến tỳ hạn chế 3 bậc có:

tự do.

- Có cơng

- Một mặt cạnh dùng suất chính

1chốt tỳ hạn chế 2 bậc của động

tự do.

cơ: N=

- Mặt bên dùng 1 chốt 4(KW).

hạn chế nốt bậc tự do - Phạm vi

cịn lại.

tốc độ trục

chính: 6331501(v/ph

)

- Kích

thước bề

mặt làm

việc của

bàn máy:

400x1600(

mm)

- Số cấp

bước tiến

bàn máy:

18 cấp

- Khối

lượng máy:

2245(kg)

- Góc quay

lớn nhất

của bàn:

45độ

Dao phay

mặt đầu

22

Góc

quay

lớn nhất

của bàn

là 45 độ

răng chắp,

gắn mảnh

HKC BK6

15

Ngun

cơng 15

Khoan lỗ

bích cửa sổ

Phương pháp : khoan

Máy : dùng

máy 2H55

Trình tự : Đồ gá là

phiến dẫn tháo dời nên ( STGCCO

T.468 )

ta tách làm 2 phần:

Dao :

a.Đồ gá, chi tiết :

dùng mũi

-Định vị:

khoan thép

+ Mặt phẳng bích của gió Փ3;

sổ khống chế 3 bậc tự Փ8.5; mũi

taro M4,

do

M10

+ Chốt tì làm phần

lõm khống chế 1 bậc

tự do

Phải

dùng

mũi

khoan

thép gió

Փ3;

Փ8.5;

mũi taro

M4,

M10

- Cơ cấu kẹp: dùng 2

mỏ kẹp kiểu địn gánh

kẹp ở hai đầu

16

Ngun

cơng 16

Lắp thân với

nắp hộp

Phương: pháp lắp ráp

Trình tự : Định vị :

+ Mặt phẳng lắp ghép

khống chế 3 bậc tự do

+ Mặt bên của hộp

khống chế 2 bậc tự do

+Mặt đầu của hộp

khống chế 1 bậc tự do

17

Ngun

cơng 17

Khoan và

doa lỗ chốt

cơn

Phương pháp : khon

Trình tự: Định vị:

+ Mặt phẳng đáy

khống chế 3 bậc tự do

Thực hiện

lắp ráp

thân với

nắp hộp ổn

định với

nhau bằng

10 bộ

bulong

M12

thân với

nắp hộp

ổn định

với

nhau

bằng 10

bộ

bulong

M12

Máy : dùng

máy 2H55

( STGCCO

T.468)

Dùng

mũi

khoan

thép gió

Փ7.5

Dao

+ Lỗ trên mặt bích nắp

+ Dùng

hộp đã gia cơng làm

mũi khoan

phiến dẫn

thép gió

23

+ Dùng

mũi doa

có độ

cơn

Փ7.5

1:50 Փ8

+ Dùng

mũi doa có

độ cơn

1:50 Փ8

18

Ngun

cơng 18

Gia cơng thơ Phương pháp : gia

+ bán tinh + công thô , bán tinh ,

vát mép

vát mép .

Trình tự : .Định vị :

+ Mặt phẳng đáy

khống chế 3 bậc tự do

( dùng phiến tì)

+1 chốt trụ khống chế

2 bậc tự do (ở lỗ đáy

Փ17)

Փ149.7

9;Փ101

Dùng

dao 1

lưỡi

gắn

Dao : Dùng mảnh

dao 1 lưỡi hợp kim

cứng

gắn mảnh

BK8

hợp kim

cứng BK8

Máy : dùng

máy T611 (

máy doa

ngang

STGCC

T.452)

+ 1 chốt trám khống

chế 1 bậc tự do ( ở lỗ

đáy Փ17)

19

Nguyên

công 19

Kiểm tra

Kiểm tra độ đồng tâm

của gai lỗ và độ vng

góc của mặt đầu so

với tâm lỗ trục chính

Kiểm tra độ song song

của các tâm lỗ trục

chính so với mặt

phẳng đáy

24

Độ

vng

góc

giữa hai

mặt đầu

và lỗ

25